مراحل خط تولید نان صنعتی چیست؟ در این پست از علم فود قصد داریم خط تولید نان صنعتی را به طورکامل بررسی کنیم. با ما همراه باشید?.

نان صنعتی نانی است که فرایند تولید آن از زمان ورود آرد به خط تولید نان صنعتی تا زمان بسته بندی، به صورت خودکار و به وسیله ماشین آلات انجام شود. به طورکلی، کیفیت نان های صنعتی از انواع سنتی بالاتر است. چون در تولید نان صنعتی ضمن کاملتر بودن عمل تخمیر، افزودنیهایی به کار برده میشوند که باعث بالا رفتن ارزش کیفی و تغذیه ای این نانها میشوند. از سوی دیگر، چون تولید این نانها به صورت کاملا مکانیزه و بدون دخالت دست انجام میشود، بهداشت و ایمنی غذایی آنها هم بالاتر خواهد بود.

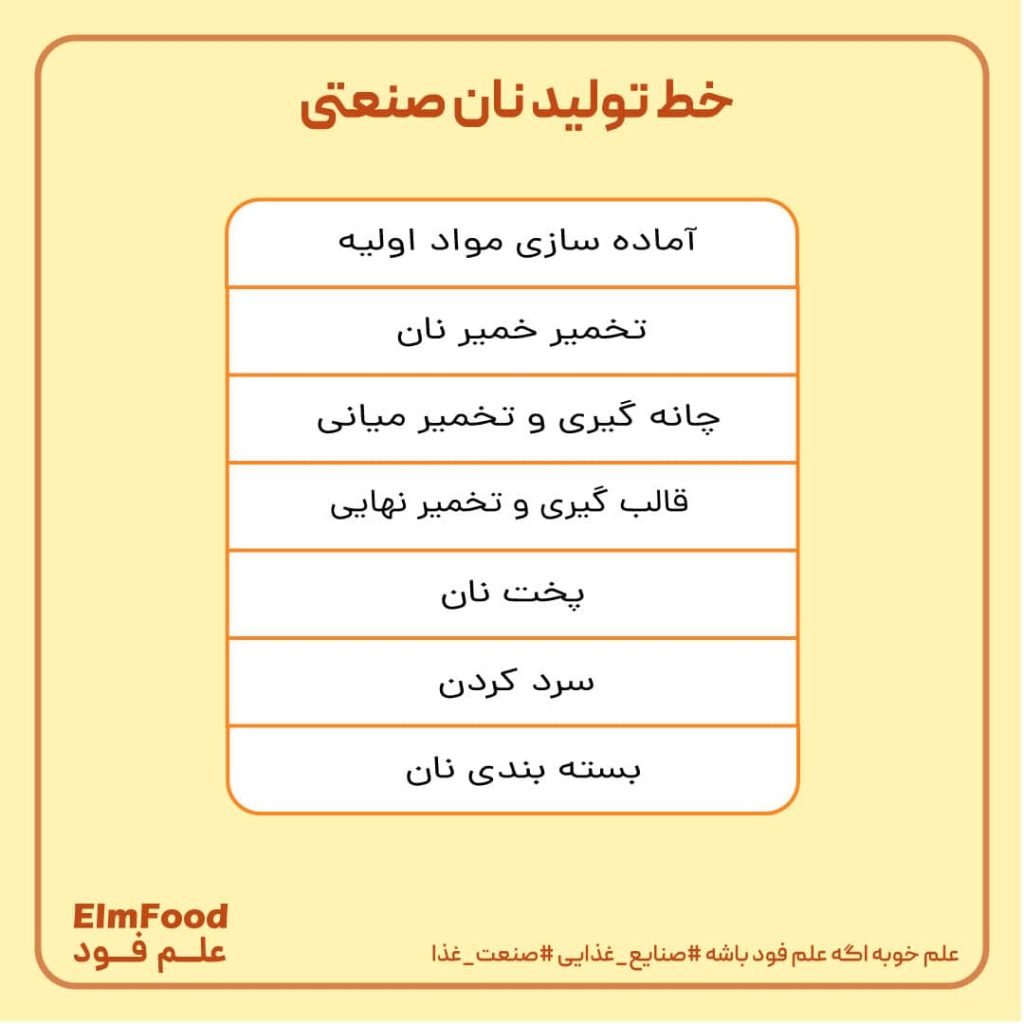

خط تولید نان صنعتی در یک نگاه

مراحل خط تولید نان صنعتی

مرحله اول: آماده سازی مواد اولیه

اولین مرحله از خط تولید نان صنعتی، آماده سازی مواد اولیه است. ترکیبات اصلی نان صنعتی، مانند نان سنتی شامل آرد، آب، خمیرمایه و نمک است. علاوه بر ترکیبات اصلی برخی مواد دیگر مانند شکر، گلوتن، آرد سایر غلات، روغن و شیر هم میتوانند با توجه به فرمولاسیون در تهیه خمیر استفاده شوند. در ادامه مواد اولیه نان فانتزی را شرح میدهیم:

آرد

در خط تولید نان صنعتی از آرد قوی، با میزان پروتئین بالا استفاده میشود. زیرا خمیر حاصل از آرد ضعیف، شل شده و برای تهیه نان های حجیم که نیاز به بافت مستحکم تری دارند، مناسب نیست.

در فرایند تولید نان صنعتی، زمان تخمیر طولانی است، بنابراین خمیر حاصل از آرد ضعیف،

توانایی طی کردن این مدت تخمیر طولانی و حفظ بافت مطلوب را نخواهد داشت. به همین دلیل میتوان به آن گلوتن اضافه نمود یا آن را با آرد قوی مخلوط کرد.

چند مورد از ویژگی های آرد میتواند تاثیر مهمی بر تولید نان صنعتی بگذارد که شامل موارد زیر است:

رنگ: عواملی مانند نوع گندم، میزان سبوس و اندازه ذرات آن، اندازه ذرات آرد، رطوبت و کهنگی آرد در رنگ آن مؤثر هستند. به این نکته نیز باید توجه کرد که سفید بودن آرد همواره به معنای کیفیت بهتر آن نیست، بلکه در برخی موارد آردهای تیره که سبوس بالاتری دارند برای بعضی از نانها مناسبتر هستند.

میزان و اندازه سبوس: با افزایش مقدار سبوس موجود در آرد، رنگ آن تیره تر شده و میزان جذب آب آن افزایش می یابد. با درشتتر شدن اندازه ذرات سبوس هم، رنگ آرد تیره تر شده و کیفیت نان حاصل از آن کاهش می یابد.

قدرت آرد: آرد حاصل از گندم های مختلف دارای مقادیر متفاوت از گلوتن و سایر ترکیبات است. این امر، سبب تفاوت قدرت خمیر حاصل از آردهای گوناگون میشود.

مخمر نانوایی

یکی دیگر از ترکیبات در خط تولید نان صنعتی فانتزی، مخمر نانوایی است. برای تولید نان صنعتی میتوان از سه نوع مخمر استفاده کرد:

- مخمر خشک

- مخمر فشرده تر

- مخمر مایع

در بین سه مخمر گفته شده، مخمر مایع برای واحدهای صنعتی بزرگ مناسب است، بدین صورت که مخمر به وسیله پمپ به داخل مخلوط کن منتقل میشود.

بهبود دهنده ها

یکی دیگر از مواد اولیه نان فانتزی، بهبود دهنده ها هستند. بهبود دهنده ها موادی هستند که برای تهیه خمیر، با خواص کیفی مطلوب و محصول نهایی با کیفیت به کار میروند. این مواد انواع مختلفی دارند و معمولا برای صرفه جویی در هزینه، چندین نوع بهبود دهنده را با هم مخلوط کرده و به عنوان مواد کمکی پخت استفاده میکنند. اما نقش بهبود دهنده ها در خط تولید نان صنعتی چیست؟

- افزایش مقاومت خمیر و قابلیت آماده سازی آن

- تحمل بهتر خمیر در مقابل عملیات مکانیکی

- تسریع فرایند تخمیر و پوکی نان

- بهبود کشسانی بافت داخلی و نرمتر شدن مغز نان

- افزایش حجم

- بهبود تردی و رنگ

- افزایش مدت زمان نگهداری و به تأخیر انداختن بیاتی

پودرهای پخت

پودرهای پخت از سدیم بیکربنات و یک اسید ضعیف همراه با یک ماده پرکننده ساخته

میشوند که در محیط مایع و در اثر بالا رفتن دما، گازکربنیک تولید میکنند، این گاز موجب افزایش حجم و تخلخل بافت نان میشود. این واکنش خیلی سریع رخ میدهد، از این رو، سرعت و زمان وقوع آن باید کنترل شود. اختلاف پودرهای پخت در سرعت انجام واکنشهای آنها است. نقش پودرهای پخت نیز در تولید نان صنعتی شامل موارد زیر است:

- بهبود حجم

- بهبود رنگ پوسته

- افزایش تردی بافت

- افزایش قابلیت کشش شبکه گلوتنی خمیر

- اصلاح ویژگی های خمیر

شیر

شیر هم می تواند به عنوان یکی از مواد اولیه نان فانتزی در خط تولید نان صنعتی مورد استفاده قرار بگیرد. در تولید نان صنعتی، شیر بیشتر به صورت خشک و بدون چربی به کار میرود. در صورت استفاده از شیر، نقش های زیر را در تولید نان صنعتی ایفا میکند:

- ایجاد خلل و فرج ریزتر و یکنواخت تر

- افزایش ارزش تغذیه ای

- به تعویق انداختن بیاتی

شکر

شکر نیز میتواند در تولید نان صنعتی به صورت محلول قندی استفاده شود که دارای نقش های زیر است:

- غذای مخمر

- شرکت در واکنش قهوه ای شدن غیرآنزیمی

- بهبود عطر و طعم و رنگ پوسته نان

چربی

در خط تولید صنعتی نیز میتوان به مقدار ۲ تا ۵ درصد از انواع روغن، چربی، مارگارین و کره استفاده کرد. این دسته از ترکیبات هم نقش های زیر را در تولید نان صنعتی ایفا میکنند:

- بهبود بافت و ساختار داخلی نان

- بهبود قابلیت جویده شدن

- افزایش قابلیت ماندگاری

مرحله دوم: تولید خمیر نان

دومین مرحله از خط تولید نان صنعتی، تولید و ورزدهی خمیر است. برای تولید خمیر مناسب، ابتدا باید آرد، آماده سازی شده و سپس عملیات مخلوط کردن اجزاء و زدن خمیر انجام شود. برای آماده سازی آرد عملیات زیر صورت میگیرد:

الک کردن آرد

این عمل، توسط دستگاه الک لرزان انجام میگیرد. این دستگاه از چندین الک روی هم با

مش های مختلف تشکیل شده است.

مخلوط کردن انواع آرد

آردهایی که به سیلو و یا انبار وارد میشوند، کیفیت یکسانی ندارند و گاهی از نظر کیفی، برای تولید نان مناسب نیستند. به همین منظور برای بهبود کیفیت آرد مصرفی، آرد کم گلوتن با آرد

دارای گلوتن زیاد، یا آرد تازه با آردی که به مدت طولانیتری ذخیره شده است، مخلوط میشود. نسبت اختلاط آردهای مختلف در واحدهای تولیدکننده نان اغلب براساس تجربه صورت میپذیرد.

رساندن دمای آرد به حد مطلوب

قبل از مخلوط کردن و زدن خمیر باید برحسب دمای محیط، دمای آرد به حد مطلوب رسانده شود. در تابستان، نیازی به گرم کردن آرد وجود ندارد. در حالیکه در زمستان، باید یک روز قبل، آرد را درمحل مناسب به منظور گرم شدن قرار داد.

یکی از مراحل مهم در خط تولید نان صنعتی، آماده کردن خمیر است، زیرا کیفیت محصول نهایی تحت تأثیر آن قرار دارد. چنانچه خمیر تهیه شده براساس اصول صحیح تهیه نشود، کمتر میتوان در مراحل مختلف تولید نان صنعتی (مانند استراحت خمیر، شکل دادن به خمیر و یا تخمیر نهایی) آن را اصلاح نمود.

برای آماده کردن خمیر برای پخت لازم است تمام اجزای آن به طور یکنواخت مخلوط شوند. برای نتیجه گیری بهتر باید ابتدا اجزای خشک بدون اضافه کردن آب، مخلوط شوند و پس از یکنواخت شدن به آن، آب اضافه شود. بهتر است مخمر پس از تهیه خمیر و در اواخر مرحله مخلوط کردن اضافه شود. در صورت استفاده از چربی آن را پس از افزودن مخمر، اضافه میکنند.

در اثر مخلوط کردن و زدن، مواد اولیه با هم مخلوط شده و خمیر یکنواختی ایجاد میشود. این عمل در دستگاه خمیرگیر انجام میشود. هدف از کاربرد این دستگاه، آماده سازی و گسترش خمیر در زمان کوتاهی است. برای تهیه خمیری با کیفیت مطلوب، باید اجزای تشکیل دهنده آن به نسبت معینی با یکدیگر مخلوط شوند. مقدار آبی را که آرد بتواند جذب کند، قدرت جذب آب آرد می نامند.

در خط تولید نان صنعتی، خمیرگیرها به دو نوع مداوم و غیرمداوم تقسیم میشوند:

بسیاری از تولیدکننده های نان صنعتی از نوع غیرمداوم استفاده میکنند. چون کنترل میزان اختلاط و نسبت آرد به آب در آنها به آسانی انجام میشود. کاربرد روش مداوم در خط تولید نان صنعتی نیاز به دانش و تخصص بیشتری دارد. در این روش مواد اولیه توسط دستگاه های توزین به طور خودکار وارد محفظه خمیرگیر شده و عملیات مخلوط شدن و انتقال خمیر به بخش های بعدی به طور پیوسته انجام میشود. ظرفیت تولید خمیر این دستگاه ها، در مقایسه با انواع غیرمداوم بالاتر است.

در خط تولید نان صنعتی جهت مخلوط کردن مواد اولیه نکات زیر باید رعایت شود:

- برای مخلوط کردن مواد اولیه بهتر است از دور کند و برای زدن خمیر و عمل آوری آن از دور سریعتر استفاده شود.

- مخلوط کردن مواد اولیه زمانی پایان میپذیرد که:

- اجزای آرد مشاهده نشود؛

- آب به صورت متراکم و حتی کم، در خمیر دیده نشود؛

- سطح خمیر یکنواخت و همگن شود و ذرات آرد به صورت دانه دانه قابل تشخیص نباشند؛

- خمیر در هنگام کشش به آسانی پاره نشود.

مرحله سوم: چانه گیری و تخمیر میانی

مرحله سوم از خط تولید نان صنعتی، چانه گیری و تخمیر میانی است. پس از استراحت اولیه، خمیر برای بریدن و توزین آماده است. خمیر ورآمده به درون مخزن تقسیم کننده، انتقال

داده میشود تا چانه گیری انجام گیرد. در چانه گیری، خمیر به قطعاتی به اندازه قرص نان تقسیم میشود. این عمل با ماشین های چانه گیر انجام میشود. انواع ماشین های چانه گیر عبارت اند از: حجمی، پیستونی، محفظه ای، نواری

بعد از چانه گیری، در این مرحله از خط تولید نان صنعتی، خمیرها گرد میشوند. خمیر تقسیم شده یا به عبارت دیگر چانـه وزن شده از نظر فرم و شکل غیرمنظم و سطوح آن غیریکنواخت بوده و دارای منافذ زیـادی است. بـه طوری که گازها میتوانند به آسانی از آن خارج شوند، به همین سبب چانه باید به وسیله دسـتگاه گردکننده به صورت کروی درآید.

برای این منظور یک تسمه نقاله، تکه های خمیر را وارد دستگاه گردکننده کرده تا خمیرها گرد شوند، سپس آنها از طریق تسمه نقاله به گرمخانه هدایت میشوند. برای برطرف شدن حالت چسبندگی چانه ها، مقدار کمی آرد توسط آردپاش به چانه ها اضافه میشود. عمل آردپاشی میتواند در مراحل مختلف تهیه خمیر از جمله تقسیم و گردکردن، پهن کردن و فرم دادن انجام گیرد.

در بخش بعدی از خط تولید نان صنعتی، قطعات خمیر پس از خارج شدن از دستگاه گردکننده، به علت پاره شدن شبکه گلوتنی و خروج گازها تقریبا عاری از گاز هستند. بنابراین لازم است خمیر مدت کوتاهی به حال خود بماند تا تخمیر ادامه یابد و حجم چانه افزایش یابد .این مرحله تخمیر میانی نامیده میشود.

رطوبت مناسب برای این مرحله حدود ۷۵ درصد و دمای مناسب ۲۸ درجه سلسیوس است. این عمل در دما و رطوبت ذکر شده، ۵ تا ۱۰ دقیقه طول میکشد. پس از تخمیر میانی، سطح خمیر برای فرم دادن بعدی باید حالت پشمک داشته و در ضمن خشک باشد. عمل تخمیر میتواند در اتاق های تخمیر و یا در تونل های مخصوص که دما و رطوبت مناسب دارند، انجام شود.

مرحله چهارم: قالب گیری و تخمیر نهایی

مرحله چهارم از خط تولید نان صنعتی، قالب گیری و تخمیر نهایی است. پس از تخمیر میانی، به منظور شکل دهی چانه ها باید عملیاتی مانند لوله کردن، دو یا چند قلوکردن، بافتن، گره زدن و یا روی هم قرار دادن و سایر عملیات فرمدهی انجام شود. عملیات قالب گیری روی ویژگی هایی مانند شکل ظاهری، درجه پوکی، خلل و فرج و در نتیجه حجم نان تأثیر میگذارد. پس از فرم گرفتن، چانه ها در سینی های مخصوص قرار میگیرند.

پس از قالب گیری تخمیر نهایی انجام میگیرد. تخمیر نهایی در اتاقک های مخصوص و یا واگن های تخمیر با رطوبت نسبی ۸۵ ـ۸۰ درصد و دمای ۳۷ ـ ۳۵ درجه سلسیوس به مدت ۳۰ تا ۶۰ دقیقه انجام میشود. در این مرحله فرایندهایی به شرح زیر رخ میدهد:

- متورم شدن اجزای تشکیل دهنده خمیر و خشک شدن آن

- تولید عطر و طعم به دلیل فعالیت آنزیمی مخمرها

- پخش یکنواخت گازهای حاصل از تخمیر

- کاهش خاصیت کشسانی خمیر

مرحله پنجم: پخت نان

فرایند پخت نان مرحله پنجم از خط تولید نان صنعتی است. است که در آن محصول، ویژگی های نهایی خود را پیدا کرده و خمیر تبدیل به فراورده ای با حالت اسفنجی، مطبوع و خوشمزه میشود. کیفیت نان تا حد زیادی وابسته به مرحله پخت است. در طی پخت نان تغییرات فیزیکی، شیمیایی و بیوشیمیایی مختلفی در خمیر صورت میگیرد.

امروزه برای پخت نان، به ویژه نان های صنعتی از حرارت مستقیم استفاده نمیشود. اساس فرهای مدرن امروزی بر مبنای اشتعال مواد سوختی مانند گاز است که حرارت آن به وسیله کانال مخصوص به درون فضای داخلی فر هدایت میشود.

مرحله ششم: سرد کردن و بسته بندی نان صنعتی

آخرین مرحله از خط تولید نان صنعتی سرد کردن و بسته بندی است. نان داغ خروجی از فر باید بدون ایجاد تغییر زیاد در رطوبت آن، سرد شود تا قطعات آن برای بسته بندی آماده بشوند. در واحدهای تولیدی بزرگ، نان پس از خروج از فر، به طور خودکار وارد سردکننده های مجهز به تهویه شده و پس از رسیدن به دمای مناسب، به قسمت بسته بندی منتقل میشود تا در لفاف هایی از جنس پلی پروپیلن، پلی اتیلن، کاغذ مومی یا سلفون بسته بندی شود. برای سرد کردن نان در واحدهای صنعتی، از جریان هوا در خالف جهت حرکت قرص های نان با دمای حدود ۲۱ درجه سلسیوس و رطوبت نسبی حدود ۸۰ درصد استفاده میشود.

دوست عزیز علم فودی اگر می خوای از دوره های تخصصی که علم فود برگزار میکنه باخبر بشی و کلی مطلب علمی در زمینه صنایع غذایی یاد بگیری علم فود رو در اینستاگرام هم دنبال کن (کافیه روی عکس زیر کلیک کنی تا وارد پیج علم فود بشی):