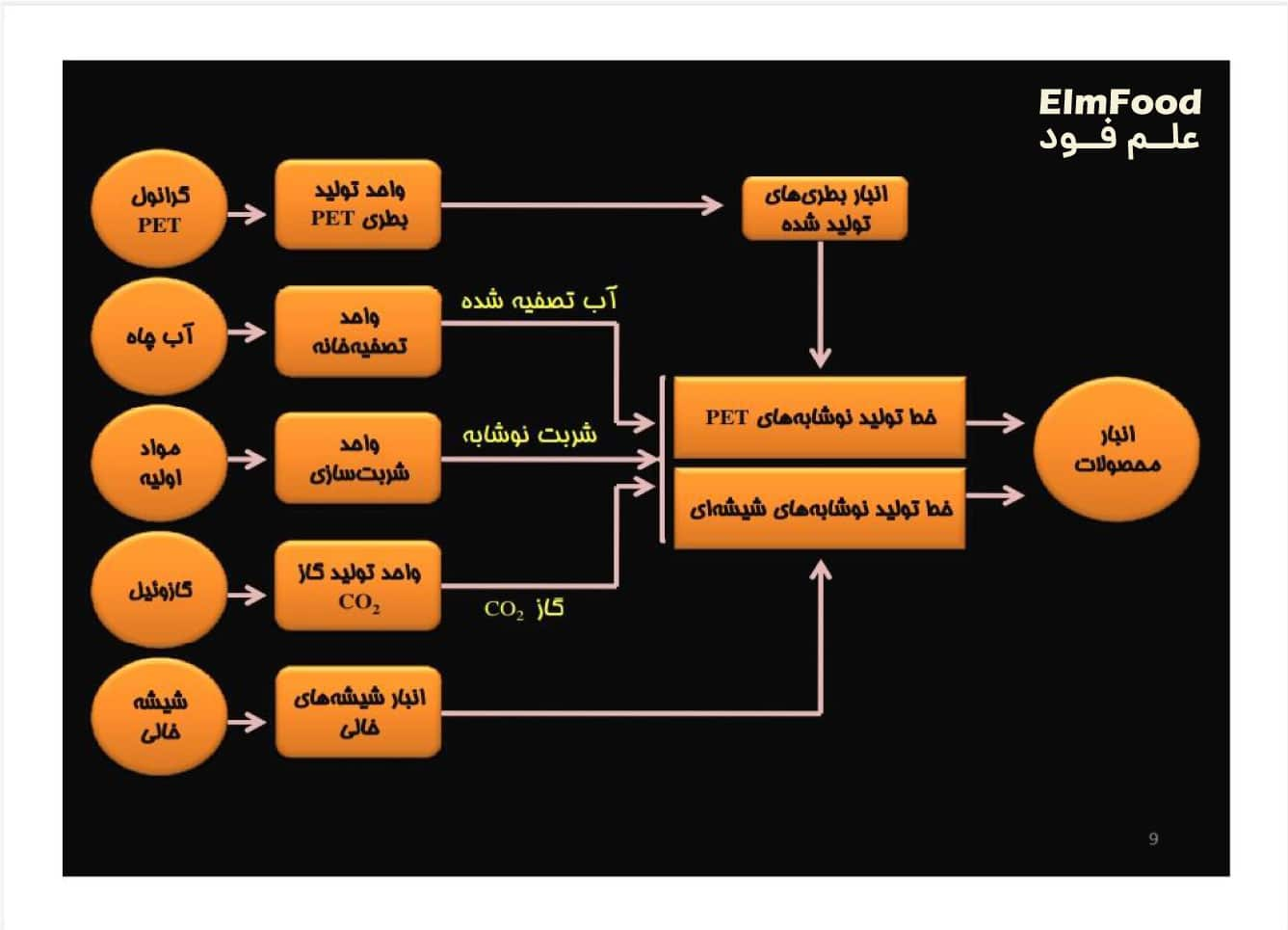

مراحل خط تولید نوشابه شیشه ای چیست؟ مراحل تولید نوشابه در کارخانه چیست؟ سلام خدمت شما دوست عزیز?. در این پست از علم فود قصد داریم به طورکامل خط تولید نوشابه شیشه ای را بررسی کنیم. با علم فود همراه باشید.

تجهیزات خط تولید نوشابه شیشه ای

مراحل تولید نوشابه در کارخانه

تصفیه آب برای تولید نوشابه

آب قبل از استفاده در خط تولید نوشابه شیشه ای باید تصفیه و سختی گیری شود. دو شکل تصفیه آب برای دو کاربرد مختلف در واحد تصفیه کارخانه نوشابه سازی انجام میشود:

تصفیه فیزیکی: در این نوع تصفیه سختی موقت را پایین می آورند و اصطلاحا آب را گچ گیری میکنند. در اینجا تا حدودی عمل ضدعفونی هم انجام میشود. این نوع اب برای شست و شوی بطری های نوشابه مناسب است.

تصفیه شیمیایی و میکروبی: برای تولید مایع نوشابه به کار میرود.

ورود آب به تانک واکنش

این واحد متشکل از یک تانک مکعب به نام تانک استوانه ای مخصوص کلر و آهک و تانک استوانه ای دیگری برای سولفات و پمپ های مربوطه جهت تخلیه مواد شیمیایی واکنش کننده به آب خام می باشد. در کنار اینها تانک های استوانهای دیگر به نامهای فیلتر شنی و فیلتر کربنی و در نهایت فیلتری که پالیشر نام دارد قرار دارند .فیلتر شن و کربن در یک تانک استوانه ای بزرگ جای گرفته است.

هدف از تصفیه آب ، تهیه آبی است که برای مصرف مورد نظر آن مناسب است . عملیات تصفیه در خط تولید نوشابه شیشه ای شامل حذف گازهای محلول و مواد معدنی ناخواسته است. شدت آب پمپ شده ۸۰۰۰ گالن در ساعت می باشد ، پس از ورود آب به تانک واکنش، مواد شیمیایی لازم جهت انجام واکنش های شیمیایی به درون این تانک ریخته می شود . این مواد شامل موارد زیر است :

آهک آبدار

از این ماده برای تصفیه شیمیایی با کم کردن غلظت مواد محلول در آب استفاده می شود. در این روش با افزودن مواد شیمیایی به آب و ترکیب آنها با سختی های محلول در آب رسوبات نامحلول ایجاد شده و ته نشین می گردند.

سولفات فرو به عنوان منعقدکننده

یکی از مراحل تصفیه در خط تولید نوشابه شیشه ای، جدا کردن ذرات معلق به شکل ذرات کلوئیدی است که نمی توان آنها را به وسیله روش هایی مثل عبور از صافیهای معمولی و ته نشین کردن جدا نمود. جهت جداساختن این ذرات باید از منعقد کننده های سولفات فرو استفاده کرد.

هیپوکلریدکلسیم جهت ضد عفونی کردن آب

غلظتهای موردنیاز هر یک از موارد فوق به ترتیب PPM40 و PPM50 و PPM10-8 می باشند . تانک واکنش در خط تولید نوشابه شامل همزنهایی است که وظیفه این همزن ها اختلاط بیشتر مواد شیمیایی با آب و بالابردن راندمان کار تصفیه می باشد .

رسوب دادن در قسمت رسوب دادن شیمیایی در حرارت معمولی توسط آهک Coid – Limeproce انجام می گیرد .رسوبات تشکیل شده که اکثراً شامل کربنات کلسیم و هیدروکسید منیزیم می باشد در انتهای تانک واکنش تجمع می یابند. در این مرحله از خط تولید نوشابه سختی آبی که در حدود PPM360 بوده توسط انجام واکنش های ذکر شده تا زیر PPM50 نزول خواهد کرد.

عبور آب از فیلتر شنی

آب جمع شده توسط پمپی به درون فیلتر شنی فرستاده می شود. هدف از استفاده از این فیلتر در کارخانه نوشابه سازی، جداسازی ذرات منعقد شده است که همراه جریان آب به این قسمت رسیده اند تانک فیلتر شنی باید از ۷۰% از شن پر باشد و ۳۰% فضای خالی بربالای آن پیش بینی شود .

این فضای خالی به منظور ایجاد فضای مناسب جهت انبساط شنها درهنگام عمل شستشوی معکوس وجلوگیری ازخارج شدن ذرات شنی از تانک می باشد.فیلتر نمودن صحیح بستگی به منشاء جریان آب به تانک شن می باشد . این فشار در سطح شن نباید از ۲ گالن در تصفیه برای هر فوت مربع تجاوز نماید، در غیر این صورت عمل فیلتر نمودن خوب انجام نمی گیرد و این اجسام برتانک ذغال منتقل می گردند.

عبور آب از صافی کربن

آب خارج شده از فیلتر شنی که PH آن مناسب جهت جذب کلر (PPM10-8) می باشد به فیلتر کربنی وارد می شود . صافی کربن از یک لایه کربن فعال و یک بستر شنی که با عمقهای مساوی هر یک به اندازه طول تانک صافی کربن تعبیه شده اند در این قسمت قرار گرفته اند .کربن فعال قادر است طعم های نامناسب، بوهای نامطلوب و رنگهای زائد را از آب بگیرد. بازده کربن نیز بسته به سطح فعالیت ذرات کربن دارد .

اگر جریان آب بیش از ۲ گالن در دقیقه باشد، ذغال قادر نخواهد بود تمام کلر را جذب کند و مسلماً کلر با آب از این تانک خارج شده و به نوشابه طعم نامطلوبی می دهد . عمل فیلتر شنی که در زیر کربن قرار گرفته، جذب ذرات منعقده ای است که توانسته اند از فیلتر شنی عبور کنند آب خارج شده از صافی کربن حداکثر باید دارای PPM 5% کلر باشد.

پالیشر آب (Water polisher)

در خط تولید نوشابه شیشه ای تصفیه نهایی برای جداسازی این ذرات ریز توسط دستگاهی به نام پالیشر انجام می گیرد . فیلتر پالیشر که به شکل استوانه ای توخالی می باشد دارای منافذی می باشد. بنابراین ذرات بزرگتر از این منافذ توسط این فیلتر جذب خواهد شد آب خارج شده از پالیشر آب تصفیه شده قابل شرب بوده و از این قسمت جهت مصرف در واحد عصاره سازی توسط لوله هایی به واحد مربوطه هدایت می گردد.

تهیه گاز کربن دی اکسید

گاز در کارخانه نوشابه سازی از اهمیت زیادی برخوردار است. زیرا که مصرف گاز درنوشابه ها امری ضروری است .حالت کف کننده و طعم سوزاننده در نوشابه های گازدار مربوط به وجود گاز دی اکسید کربن در آنها می باشد. این گاز علاوه بر ایجاد طعم به دلیل ایجاد محیط اسیدی به عنوان یک نگهدارنده نیز تلقی می گردد.

سیستم تهیه گاز دی اکسید کربن

گاز از سوزاندن گازوئیل توسط بویلرها حاصل می شود . گاز حاصله وارد سه برج که به ترتیب برج آب برای شست و شوی گازها « به صورت جریان نا هم سو » و برج دوم برای جمع آوری گازهای سمی و برج منواتیل امین MEA برای جذب گازها و CO . CO وارد کپسول پرمنگنات می گردد ، پرمنگنات گازهای CO را به کربن دی اکسید تبدیل می کند و بعد از مایع شدن توسط آب وارد منبع ذخیره می گردد میزان مصرفی گازوئیل دراین واحد حدوداً Lit/h 150 می باشد .

تهیه عصاره

شیرین کننده

شیرین کننده های مورداستفاده در تولید نوشابه در کارخانه به ۳ گروه تقسیم می شود:

1) شیرین کننده های طبیعی

2) شیرین کننده های مصنوعی

3) شیرین کننده های مشابه مصنوعی

مهمترین شیرین کننده طبیعی که در تولید نوشابه استفاده می شود شکر است. شکر در دو نوع مختلف در دسترس می باشد که عبارتند از :

1 ) شکر دانه ای یا شکر معمولی: این نوع شکر از نیشکر یا چغندرقند بدست می آید از مزایای این نوع شکرمقاومت درمقابل آلودگی میکروارگانیسمها است.

۲ ) شکر اینورت شده: این نوع شکر خوراکی یاساکارز، به گلوکز و فروکتوز هیدرولیز می گردد.( ازمزایای این نوع شکر مقاومت آن نسبت به فشار میکروبی است)

تهیه شربت ساده « اولیه »

مواد اولیه شربت ساده آب قابل شرب و شکر دانه ای می باشد. شکر نبایدحاوی نمکهای آلی وغیرآلی باشدکه PH طبیعی نوشابه را تغییر می دهند. تانکی که برای اختلاط این دو در نظر گرفته شده از جنس استیل است. در مورد نوشابه های کولا مقدار آب و شکر در شربت به ترتیب ۸۷۰ لیتر و ۱۱۳۴ کیلوگرم می باشد .

در تانک اختلاط چهار واحدی ۹۲۰ گالن آب و ۱۱۳۴ در ۴ کیلوگرم شکر و ۴ کیلوگرم بنزوات سدیم که به عنوان نگهدارنده استفاده می شود. بوسیله همزن های موجود با هم مخلوط می شوند و کار همزنها تا زمانی ادامه می یابد که شکر به طور کامل در آب حل شود. اکنون به دلیل موارد زائدی که ممکن است درشکر و آب باشد، شامل آلودگی میکروبی و غیرمیکروبی ذرات شن وخاک بایدشربت تهیه شده ازفیلترعبورکند .

در خط تولید نوشابه شیشه ای از دو نوع فیلتر برای تهیه شربت استفاده می شود که عبارتند از :

الف)فیلتر لنزا

این فیلتر دارای ظرفیت ۱۸۰۰ گالن در ساعت می باشد. درون این فیلتر تعداد زیادی المان قرار دارد و جهت حرکت جریان شربت از قسمت درونی المانها برجدار بیرونی آنها می باشد در هنگام عبور از منافذ بسیار ریز المانها، شربت از مواد زائد تصفیه می شود.

ب) فیلتر برس

این فیلتر مجهز به کاغذ صافی مخصوصی از جنس پنبه نسوز است با عبور از این کاغذهای صافی شربت تصفیه می گردد در فیلتر پرسی از سوپرسل نیز می توان استفاده نمود. سوپرسل به وسیله پمپ به درون فیلترفرستاده می شود و مانند فیلتر لنزا روی صفحات فیلتر را می گیرد. پس از مدتی که کاغذ صافی فیلتر کثیف شد می توان از طریق Back wash مواد زائد را از فیلتر خارج ساخت .

تهیه عصاره نهایی

عصاره اولیه شامل کارامل اسانس در ظروف پلاستیکی و اسید خوراکی یعنی اسید فسفریک ۸۵% در ظروف پلاستیکی نگهداری می شوند به واسطه این که این دو ماده تهیه یک واحد عصاره نهایی بکار می روند. در عمل برای تهیه دو واحد عصاره نهایی از مقادیر زیر استفاده می شود:

۱) حدود ۸۶۰ گالن شربت تصفیه شده

2) عصاره اولیه شامل کارامل اسانس .

3) ۱۴.۶۶ لیتر اسید فسفریک خوراکی %۸۵ .

4) حدود ۳۸ گالن آب جهت شستشوی فیلتر .

5) Kg2 بنزو وات سدیم که قبل ازفیلتراسیون به شربت ساده اضافه می گردد .

پس از تهیه این دو واحد عصاره نهایی باید آن را به مدت ۲۴ ساعت به حال خود گذاشت، این دوره ۲۴ ساعته را زمان رسیدن می گویند. دراین مدت شکر با ساکاروز به گلوکز و فروکتوز، هیدرولیز می گردد. پس از گذشتن این مدت عصاره نهایی توسط لوله های رابط به قسمت فلومیکس جهت اختلاط با آب تصفیه شده فرستاده می شود.

بررسی دستگاه های خط تولید نوشابه

قسمت تخلیه جعبه ها

تخلیه کننده جعبه ها دستگاهی است به نام انکیسر که شیشه ها را از جعبه ها جدا کرده و آنها را بر روی نوار نقاله قرارداده و به سمت شیشه شوی هدایت می کند . فینگرهای این دستگاهها به تعداد بیست و چهار تایی در خط تولید نوشابه شیشه ای قرار گرفته و به نحوی عمل می کنند که وقتی جعبه ها روی نوار نقاله قرار می گیرند دسته های ۲۴ تایی فینگرها جمع می شوند و فینگرها بطریها را از قسمت سر بطری محکم می گیرد و بلند می کنند و وقتی که بطریها به نوار نقاله دوم می رسند فینگرها رها شده و بطریها روی نوار نقاله قرار می گیرند .

شیشه شوی

دستگاه بطری شوی که جهت از بین بردن میکروارگانیسمها، ضد عفونی کردن، شستن بطریها و خارج نمودن مواد زائد از داخل آنها بکار می رود . این بطری شوی دارای شش مخزن می باشد . بطری ها در خط تولید نوشابه توسط زنجیر حامل به طورمنظم وارد این مخازن می گردند، در هر مرحله بخشی از اعمال لازم جهت ضدعفونی روی آنها انجام می گیرد در اثر بالا بردن PH در این مخزن ها که غلظت آن حالت نزولی دارد کلیه میکروارگانیسمها نابود می گردند .

فلومیکس (Floo mix)

عصاره نهایی توسط پمپ مخصوص به قسمت فلومیکس فرستاده می شود و در این قسمت اختلاط عصاره نهایی و آب تصفیه شده خنک به نسبت ۱ به ۵ انجام می گیرد. فلومیکس دارای سه محفظه است یکی برای ورود و تجمع عصاره نهایی محفظه دیگری برای تجمع آب خنک و دیگری برای اختلاط آب و عصاره نهایی می باشد .

دمای آب وارد شده به فلومیکس حدود « ْ۴۰ – ۰ » می باشد دلیل سرد کردن آب ونوشابه درکربوکولر بالا بردن قابلیت جذب گاز توسط نوشابه است . فلومیکس دارای دو پمپ برای عصاره نهایی و آب می باشد . این پمپ ها سطح آب و عصاره را در یک میزان مشخص نگه می دارد . آب و عصاره در محفظه مخلوط شده و برای تزریق گاز به سمت کربوکولر روانه می شوند.

آینهبان خالی

ممکن است که شیشه ها دارای مواد زاید درون خود باشند و یا اینکه معیوب و شکسته باشند که جهت ارائه به بازار مصرف مناسب نیستند. بطریها با عبور از قسمت آینه بانی که شامل محفظه ایست با شیشه سفید رنگ که درون آن چند لامپ فلورسنت روشن می باشد توسط دو کارگر طرفین این محفظه بازبینی می شود . هنگام عبور بطریها از مقابل این محفظه اگر دارای عیبی باشند مشخص گردیده و توسط آینه بان از خط خارج می گردند .

کربوکولر

در خط تولید نوشابه شیشه ای، نوشابه بدون گاز وارد کربوکولر میگردد. نوشابه از بالا روی لوله های حاوی آمونیاک ریخته می شود . آمونیاک در حالی که از حالت مایع به گاز تبدیل می شود حرارت نوشابه را می گیرد و آن را تا حدود صفر درجه خنک می کند ( مقداری از آمونیاک که به صورت مایع باقی می ماند به تانک ذخیره آمونیاک برمی گردد و همراه با آمونیاک مایع و ورودی از سیلک انجام شد ، مجدداً کربوکولرفرستاده می شوند ) نوشابه پس از تزریق گاز به فیلر فرستاده می شود تا درون بطریها پر شود.

سیکل آمونیاک

این سیکل جهت پایین آوردن درجه حرارت نوشابه در کارخانه نوشابه سازی می باشد. آمونیاک به فشار ۳۵۰ می رسد و بعد از آن به کندانسور یا برج سرد کننده منتقل می گردد و کندانسور بین آب و آمونیاک تبادل حرارت انجام می دهد و آمونیاک مایع تشکیل می گردد . آمونیاک مایع که دارای فشار بالای ۳۵۰ است بدون این که محتاج به پمپی باشد توسط شیرهای کنترل کننده که در مسیرش قرار دارد به سمت کربوکولر و مخزن آمونیاک هدایت می گردد .

آمونیاک مایع از قسمت پایین وارد کربولر گشته و با نوشابه به صورت غیر مستقیم تبادل حرارت انجام داده پس به گاز تبدیل می گردد و از قسمت بالای کربوکولر خارج شده و به مخزن آمونیاک وارد می گردد. گاز آمونیاک توسط شیر تنظیم کننده فشاربه کمپرسور می رود.

فیلر و تشتک زن

پس از تزریق گاز به نوشابه در کربوکولر نوشابه گاز دار وارد فیلر می گردد و بطریهای خالی پس از نزدیک شدن به فیلتر روی رکاب فیلر قرار می گیرد این رکاب با فشار هوا کار می کند و پس از قرارگرفتن بطری روی آن به سمت بالا برده می شود . هنگام گردش فیلر و در اثر فشاری که سربطری به شیر خودکار وارد می کند شیر بازشده و بطری با حجم معینی از نوشابه پر می گردد.

بطریها پس از پر شدن به سمت پرس های تشتک زن هدایت می شوند، تشتکهای آماده مصرف را در مخزن مخصوص به دستگاه می ریزند، این تشتکها توسط مکش هم سو گشته و با قرار گرفتن در ریلی دایره مانند به سمت پرسها هدایت می شوند.

کیس پکر (Case packer)

بعد از تشتک زن بطریها از مقابل یک قسمت آینه بانی برای کنترل نهایی عبور کرده و به قسمت پر کننده جعبه ای نوشابه می روند سپس به وسیله دستگاه کبیس پکر که دارای ۳ دسته ۲۴ تایی فینگر می باشد که همزمان ۳ جعبه نوشابه را در انتهای خط تولید نوشابه شیشه ای پر می نماید و برای فروش به خارج از شرکت منتقل می گردند.