مراحل خط تولید همبرگر صنعتی چیست؟ سلام به شما دوست عزیز علم فودی?. ممنونیم که علم فود رو برای آشنایی با خط تولید همبرگر صنعتی انتخاب کردبد. برگرها از جمله مواد غذایی محبوب هستند که امروزه انواع آنها از جمله همبرگر، فیش برگر، پنیر برگر و … به صورت صنعتی تولید میشوند. در این پست از علم فود می خواهیم در مورد خط تولید همبرگر صنعتی، خط تولید فیش برگر، خط تولید قارچ برگر، فرمولاسیون و کنترل کیفیت انواع برگرها صحبت کنیم. تا پایان این مطلب با علم فود همراه باشید?.

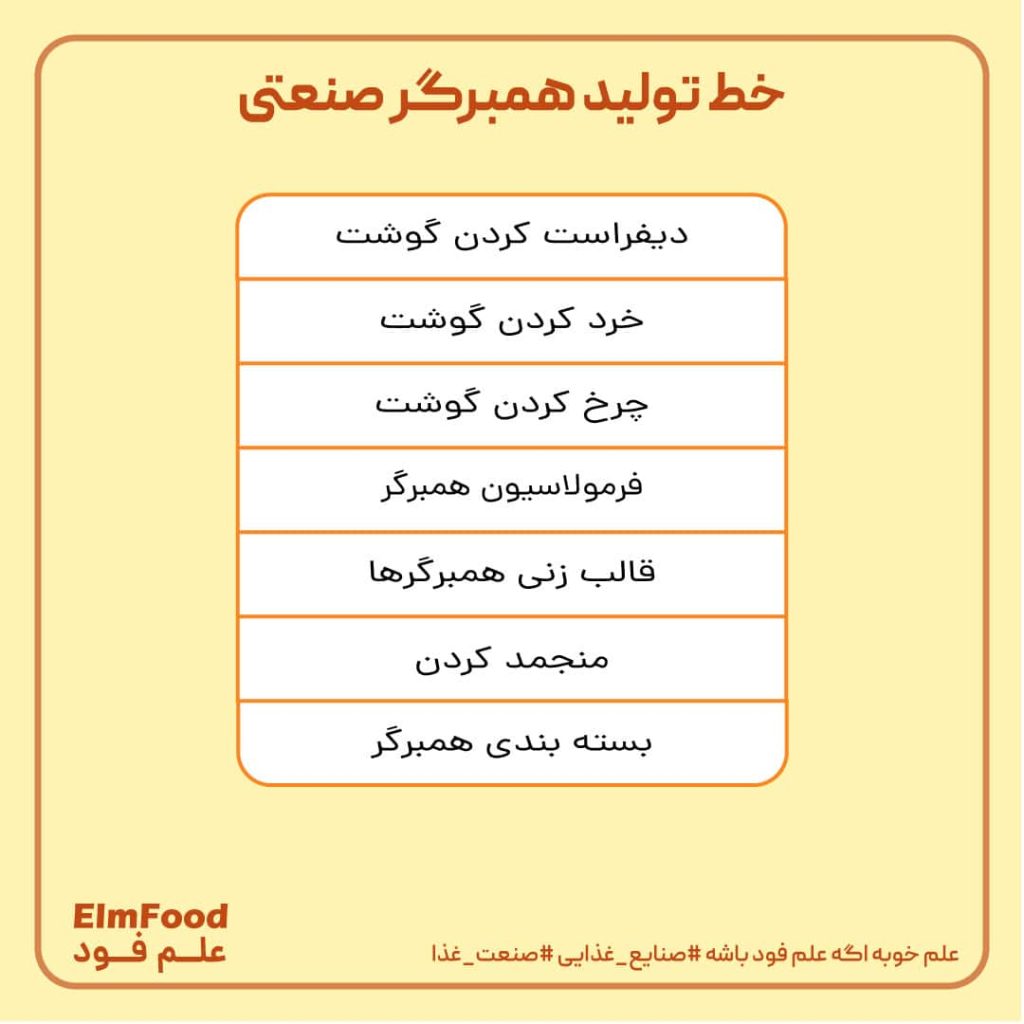

یک نگاه کلی به خط تولید همبرگر صنعتی

مراحل خط تولید همبرگر صنعتی

دیفراست کردن گوشت

در خط تولید همبرگر صنعتی، معمولا از لاشه های گاو استفاده می شود و با توجه به کمبود گوشت تازه به طور کلی و یا کمبود فصلی گوشت تازه، اکثرا از لاشه های یخ زده استفاده می شود. جهت استخوان گیری، لاشه های منجمد گاو بایستی ابتدا دیفراست (انجماد زدایی) شوند. روش های متعددی جهت این منظور پیشنهاد شده است که مطلوب ترین و عملی ترین آن ها یعنی نگهداری لاشه های منجمد در دمای ۱۶-۱۵ درجه سانتی گراد، تا زمان قابل برش شدن لاشه ها می باشد.

خرد کردن گوشت

پس از دیفراست، لاشه ها روی تخته های چوبی یا پلاستیکی مخصوص قرار گرفته، گوشت و چربی از استخوان جدا گشته و پس از قطعه کردن برای چرخ شدن آماده می گردد. در اینجا بایستی حتی المقدور چربی و پیه های زائد، تاندون ها و احتمالا تکه های باقی مانده استخوان از گوشت جدا گردد و در خاتمه این مرحله گوشت به قطعات حدود ۲۵۰ گرمی تقسیم می شود. چون در این مرحله از خط تولید همبرگر صنعتی کلیه اعمال توسط دست کارگران انجام می یابد، لازم است که بهداشت فردی در تمام مراحل رعایت گردد و حتی المقدور به گوشت فشار نیاید زیرا گوشت له شده در حین نگهداری به حالت انجماد تغییر رنگ می یابد.

چرخ کردن گوشت

در مرحله بعدی از خط تولید همبرگر صنعتی قطعات گوشت آماده شده به درون چرخ گوشت منتقل شده و در آنجا در اثر حرکت دورانی تیغه ها بر روی پنجره چرخ گوشت، خرد یا اصطلاحا چرخ می شود.

گوشت باید از مراکز و واحدهای تولیدی مجاز تهیه شود که در همان محل قطعه بندی، شست و شو و بسته بندی شده و به صورت تازه و یا منجمد با مهر دامپزشکی وارد واحدهای تولیدکننده فراورده های گوشتی میشود. بنابراین مرحله ای بنام شست و شوی گوشت در واحدهای تولید فراورده های گوشتی وجود ندارد. گوشت ورودی اگر تازه باشد، ابتدا در سردخانه قرار میگیرد تا دمای آن به حداقل ۱۰ درجه زیر صفر برسد. سپس با چرخ گوشت زیر صفر، چرخ میشود و بعد داخل وان قرار گرفته و سطح آن را با نایلون پوشانده و در سردخانه بالای صفر (حدود ۴ درجه سلسیوس) تا زمان مصرف نگهداری میکنند.

اگر گوشت مورد استفاده منجمد باشد، قطعات بزرگ گوشت توسط گیوتین به قطعات کوچکتر با وزن حدود ۲۵۰ گرم تقسیم میشوند. سپس در اتاق سرد با دمای حدود ۱۵ تا ۱۶ درجه سلسیوس قرار میگیرد تا دمای آن به حدود ۱۰ -درجه سلسیوس برسد، سپس توسط چرخ گوشت زیر صفر، چرخ شده و برای بهتر ترکیب شدن در نهایت با چرخ گوشت بالای صفر چرخ میشوند. البته امروزه این کار در بیشتر واحدهای تولیدکننده همبرگر صنعتی، تنها با یک دستگاه به نام گیوتین چرخ گوشت انجام میگیرد. یعنی همان قطعات بزرگ گوشت وارد این دستگاه شده و به صورت گوشت چرخ شده همگن از قسمت خروجی آن خارج میشوند.

فرمولاسیون همبرگر

در این مرحله از خط تولید همبرگر صنعتی باید خمیر گوشت تهیه و مواد افرودنی لازم به آن اضافه گردد.پس از آماده سازی مواد اولیه، مرحله عمل آوری (پرورانیدن) انجام میشود. در این مرحله مواد اولیه براساس فرمول مشخصی ب هطور دقیق توزین شده و سپس عمل مخلوط کردن آنها انجام میشود.

در این مرحله از خط تولید همبرگر تمامی مواد اولیه، طبق فرمولاسیون به صورت جداگانه توزین میشوند و برخی از آنها، آماده سازی هم نیاز دارند. به طور مثال گوشت و پیاز باید از قبل چرخ شده باشند و همچنین سویا به مقدار دو برابر وزن خود، با آب ترکیب می شود (برای مثال ۱۰۰ کیلو سویا را باید با ۲۰۰ کیلو آب ترکیب کرد و در نهایت ۳۰۰کیلو سویای خیس شده به دست می آید) که این کار در واحدهای صنعتی در میکسرهای بزرگ انجام میشود تا تمامی سویا به صورت یکنواخت آب را به خود جذب کند.

سیر و پیاز از واحدهای مجاز (که سیر و پیاز را پوست کنده و پاکسازی کرده، سپس آنها را شسته و منجمد میکنند( تحویل گرفته میشود. بقیه ترکیبات خشک مثل آردسوخاری و ادویه به صورت آماده و بسته بندی از واحدهای مجاز همراه با تأییدیه واحد تولیدکننده مبدا، به کارخانه تولید همبرگر وارد میشوند.

شکل دادن همبرگرها

امروزه همبرگرها اغلب در اوزان ۱۰۰ گرمی به ضخامت ۰.۸ – ۰.۶ سانتی متر و قطر ۱۳-۱۲ سانتی متر به صورت گرد شکل گرفته و روی کاغذ مومی و پارافینه قرار داده می شوند.

در کارخانجات مدرن در خط تولید همبرگر صنعتی عمل فرم بندی به صورت اتوماتیک صورت می گیرد و خمیر همبرگر به اشکال و اندازه های گوناگون دلخواه در آمده و بر روی کاغذهای مومی پارافینه قرار می گیرد. عموما دستگاه طوری تنظیم می شود که ۵ یا ۱۰ همبرگر بر روی هم تشکیل یک بسته را می دهند و توصیه می شود جهت سهولت و سرعت انجماد و همچنین سرعت دیفراست همبرگرها به هنگام مصرف و همچنین کاهش امکان گسترش بار میکروبی، بیش از ۵ عدد همبرگر به روی هم گذاشته نشود.

منجمد کردن همبرگرها

در این مرحله از خط تولید همبرگر پس از خاتمه عملیات شکل دهی قطعات، همبرگرها بر روی سینی هایی چیده شده و سینی های پر شده بر روی قفسه های چرخ دار قرار داده می شوند و قفسه ها به داخل تونل یا سالن انجماد که دارای برودت ۴۰- الى ۳۵- درجه سانتی گراد است، وارد می شوند تا اینکه منجمد گردیده و دمای آن ها به ۱۸- درجه سانتی گراد برسد.

بسته بندی همبرگر

پس از انجماد، همبرگرها درون کارتن های با ظرفیت ۹،۱۰، ۱۲ و ۱۸ کیلویی بسته بندی می شوند و تا زمان مصرف در سردخانه های با دمای ۱۸- درجه سانی گراد نگهداری می شوند.

تولید مرغ برگر

روش تولید این فرآورده مشابه با خط تولید همبرگر صنعتی می باشد. تنها نکته لازم به ذکر، استفاده از مرغ کشتار روز و تازه در تولید برگر مرغ، می باشد که تاثیر به سزایی در کیفیت بافت، طعم و آبدارای محصول خواهد داشت.

خط تولید قارچ برگر

جهت آماده سازی قارچ مصرفی درخط تولید قارچ برگر از عمل آنزیم برى (Blanching) برای ممانعت از فعل و انفعالات ناخواسته آنزیمی و تغییر رنگ قارچ استفاده می شود. آنزیم بری نوعی فرآیند حرارتی است که برای جلو گیری از فعل و انفعالات بیولوژی و شیمیایی انجام می گیرد. زیرا قارچ ها مانند بسیاری از مواد غذایی حاوی مقادیری آنزیم های طبیعی مخرب هستند که چنانچه در این مرحله از بین نروند به علت وارد شدن آسیب های بافتی موجب فساد می شوند.

نحوه ی عمل به این ترتیب است که قارچ های مورد نظر را تا حدود دمای پاستوریزاسیون حرارت می دهند. این عمل با استفاده از آب داغ یا بخار انجام می گیرد. قارچ آنزیم بری شده توسط دستگاه های برنده، قطعه قطعه شده تا برای مصرف در برگر آماده باشد. ادامه خط تولید قارچ برگر هم همانند خط تولید همبرگر صنعتی میباشد.

آنزیم بری یا بلانچینگ چیست؟

آنزیم زدایی یک فرآیند حرارتی است که قبل از خشک کردن، کنسرو کردن یا انجماد سبزی ها و میوه ها انجام می شود. هدف عقیم کردن آنزیم هایی است که موجب تغییر رنگ، طعم، بافت و با کاهش ارزش تغذیه ای می گردند. در فرآیندهای کنسرو سازی غیر از عقیم کردن آنزیم ها، هدف خروج هوا از بافت و ایجاد خلاء بهتر؛ نرم شدن و چروکیدگی نسبی برای بهتر قرار گرفتن در قوطی و کاهش بار میکروبی نیز می باشد.

متداول ترین روش های آنزیم زدایی

۱- آنزیم زدایی با آب داغ: در این روش از آبی با دمای ۸۰-۱۰۰ درجه سانتی گراد استفاده می شود. لازم است نمونه آنزیم بری شده به سرعت پس از اتمام فرآیند خنک شود تا آسیب های تغذیه ای و بافتی به حداقل برسد. مشکل این روش احتمال نفوذ بخشی از مواد جامد به داخل آب است.

۲- آنزیم زدایی با بخار آب: این روش را میتوان در سیستم های مداوم یا غیر مداوم انجام داد. در سیستم های مداوم، با تغییر سرعت نقاله می توان زمان آنزیم بری را تنظیم کرد. مشکل این روش اتلاف انرژی زیادی بصورت بخار در سخت بودن کنترل فرآیند است اما مشکل خروج مواد جامد مانند آنچه در آب داغ رخ میداد، در مورد بخار آب وجود ندارد.

۳- آنزیم زدایی با مایکروویو: در تحقیقات جدیدتر استفاده از مایکروویو برای آنزیم بری پیشنهاد شده است. سرعت بالا، آسیب بافتی، رنگی و تغذیه ای کمتر از مزایای این روش است. این روش نیاز به سرمایه گذاری بالاتر و کنترل فرآیند دقیق تری دارد. همچنین لازم است از همگن بودن همه نمونه ها و آنزیم بری کلیه آن ها اطمینان کامل حاصل گردد.

خط تولید پنیر برگر

- گوشت با درصد چربی مشخص وارد دستگاه چرخ گوشت میشود

- در ادامه پنیر سخت به همراه سایر افزودنی ها وارد دستگاه مخلوط و چرخ کن میشوند

- سپس وارد دستگاه همبرگر زن شده و بسته بندی می گردد.

- در آر هم پنیر برگرها در دمای منفی ۱۸ درجه سلسیوس در سردخانه نگهداری میشوند.

خط تولید فیش برگر

فیش برگر شبیه خط تولید همبرگر صنعتی است جز آنکه به جای گوشت قرمز در آن از گوشت ماهی استفاده میشود. در خط تولید فیش برگر، خمیر ماهی (سوریمی) را با مواد افزودنی لازم در دستگاه برش یا مخلوط کن مخلوط میکنند، سپس خمیر فرآوری شده به شکل گرد خارج میگردد. ضخامت این محصول معمولا در حدود نیم سانتی متر و قطر آن کمتر از ۱۰ سانتی متر است. بعد از قالب گیری که به صورت دستی یا ماشینی صورت میگیرد، محصول تولیدی به دو صورت وارد بازار میشود:

- به طور سریع منجمد میشود و بعد از بسته بندی راهی سردخانه با دمای ۱۸تا ۲۰۰ سانتی گراد می گردد.

- تحت فرایند سوخاری کردن قرار میگیرد.

به طور کلی مراحل خط تولید فیش برگر را مبتوان به صورت زیر بیان نمود:

- دریافت ماهی ، کنترل کیفی و توزین

- شست و شوی ماهی

- سوزنی و تخلیه شکم

- مواد افزودنی

- همگن سازی در میکسر

- فرم دهی

- لعاب زنی

- پودر زنی( سوخاری)

- سرخ کردن

- انجماد سازی سریع

- بسته بندی

- سردخانه زیرصفرفیش برگر و …

دوست عزیز علم فودی اگر می خوای از دوره های تخصصی که علم فود برگزار میکنه باخبر بشی و کلی مطلب علمی در زمینه صنایع غذایی یاد بگیری علم فود رو در اینستاگرام هم دنبال کن (کافیه روی عکس زیر کلیک کنی تا وارد پیج علم فود بشی):