کاربرد HACCP در صنایع غذایی چیست؟سلام به شما دوست عزیز علم فودی. ممنونیم که علم فود رو برای آشنایی با سیستم HACCP در صنایع غذایی انتخاب کردید. تا پایان این مطلب با علم فود همراه باشید.

HACCP چیست؟

HACCP معادل Hazard Analysis Critical Contorol Point به معنای بررسی و ارزیابی و یا تجزیه و تحلیل خطر و نقطه کنترل بحرانی میباشد.کاربرد HACCP در صنایع غذایی از اینجا شروع شد که اولین بار بعنوان یک سیستم ایمنی میکروبی برای غذاها در جهت پاسخگویی به اعلام نیاز سازمان فضانوردی آمریکا (NASA) برای تضمین و اطمینان بخشیدن به مواد غذایی مصرفی فضانوردان، طراحی و پیاده گردید، که با توجه به سهولت بکارگیری و سطح بالای اطمینان در مورد ایمنی مواد غذایی جای خود را در سایر فرآیندهای غذایی و حتی صنایع غیرغذایی پیدا کرد.

HACCPسیستم مدیریت انجمن غذایی میباشد و ابزاری موثر برای سنجش و تجزیه و تحلیل مخاطرات احتمالی شامل انواع خطرهای بیولوژیکی، شیمیایی یا فیزیکی است. به وسیله این سیستم میتوان از طریق اعمال کنترلهای لازم و نقاط کنترل بحرانی از سلامت ماده غذایی از ابتدای زنجیره تولید ماده غذایی تا مصرف کننده نهایی اطمینان حاصل کرد.

با اینکه این سیستم در ابتدا بصورت داوطلبانه اجرا میشد ولی با توجه به اهمیت امنیت محصولات غذایی و قابلیت بالای سیستم HACCP ،هم اکنون سازمان غذا و داروی آمریکا راه اندازی این سیستم را برای بیشتر فرآورده های غذایی و کاربرد HACCP در صنایع غذایی اجباری اعلام کرده است. از آنجا که این سیستم در اکثر کشورهای جهان اجرا میشود در بخش صادرات مواد غذایی نیز یکی از پارامترهای مهم رقابتی در عرصه بین المللی خواهد بود.

سیستم HACCP و روش راه اندازی آن در صنایع غذایی

HACCP یک سیستم پیشگیرانه است که هدف نهایی از کاربرد HACCP در صنایع غذایی تضمین سلامت محصول است. بنابراین در این روش کلیه مراحل تولید مواد غذایی از هر نظر کنترل میشود. برای راه اندازی، اجرا و تداوم این سیستم ۷ اصل بیان شده که بطور خلاصه به آنها اشاره میشود:

اصل اول (تجزیه و تحلیل خطر): در این مرحله، مراحلی از فرآیند را که در آنها خطر وجود دارد فهرست نموده و اقدامات پیشگیرانه مشخص میشود.

اصل دوم (شناسایی نقاط کنترل بحرانی): نقاط کنترل موجود در عملیات فرآیند مشخص میگردد.

اصل سوم (تعیین حدود بحرانی نقاط بحرانی): حدود بحرانی مربوط به هر نقطه کنترل بحرانی شناسایی شده و تعیین میگردد.

اصل چهارم( ایجاد نیازمندی های وارسی نقاط کنترل بحرانی): براساس نتایج وارسی رویه هایی ایجاد میشودتا فرآیند را تنظیم نموده و کنترل را برقرار نگه دارد.

اصل پنجم (اقدامات اصلاحی): در صورتیکه عملیات وارسی نشان دهنده بروز یک انحراف از حدود بحرانی باشد این اقدامات بکار گرفته میشود.

اصل ششم (مستندسازی): رویه های موثر نگهداری سوابقی که سیستم HACCP را مستند میکند ایجاد میشود.

اصل هفتم (تأیید عملکرد): رویه های برای تأئید عملکرد درست سیستم HACCP ایجاد میشود.

شناسایی نقاط بحرانی با استفاده از روش درخت تصمیم گیری

شناسایی نقاط بحرانی با استفاده از روش درخت تصمیم گیری انجام میشود که در این روش بایستی به ۵سوال ذیل جواب داده شود:

۱ -آیا خطری در این مرحله از فرآیند وجود دارد؟

۲ -آیا اقدامات پیشگیرانه ای برای کنترل خطر شناسایی شده وجود دارد؟

۳ -آیا امکان بروز آلودگی در این مرحله تا سطح غیرقابل پذیرش وجود دارد؟

۴ -آیا مرحله ویژه ای برای حذف یا کاهش احتمال بروز خطر تا سطحی قابل پذیرش وجود دارد؟

۵ -آیا عملیات یا مرحله بعدی خطر را حذف خواهد کرد و یا آن را تا سطحی قابل پذیرش کاهش خواهد داد؟

گذراندن دوره HACCP برای شناسایی و مدیریت خطرات بهداشتی در تولید مواد غذایی ضروری است. این دوره به متخصصان کمک میکند تا فرآیندهای کنترل کیفیت را بهبود بخشند و سلامت مصرفکنندگان را تضمین کنند. برای ورود به صفحه دوره، بر روی عکس زیر کلیک کنید:

گذراندن دوره HACCP برای افرادی که در صنایع غذایی فعالیت میکنند، یک ضرورت استراتژیک است که تأثیرات بلندمدتی بر عملکرد شرکتها دارد. این دوره به افراد این توانایی را میدهد که بهطور دقیق و سیستماتیک تمامی خطرات احتمالی در فرآیند تولید غذا را شناسایی و ارزیابی کنند و در نهایت اقداماتی مؤثر برای کنترل و کاهش این خطرات انجام دهند. سیستم HACCP با تمرکز بر نقاط بحرانی در هر مرحله از تولید، باعث میشود که خطرات بهداشتی و ایمنی قبل از اینکه به مرحله تولید نهایی برسند، شناسایی و کنترل شوند. این امر موجب بهبود کیفیت محصولات و ایمنی آنها برای مصرفکنندگان میشود.

علاوه بر بهبود کیفیت و ایمنی، گذراندن دوره HACCP به صنایع غذایی کمک میکند تا از نظر تجاری و قانونی نیز در موقعیت بهتری قرار گیرند. بسیاری از کشورهای پیشرفته و بازارهای بزرگ تنها محصولاتی را که این سیستم را رعایت کردهاند، میپذیرند. بنابراین، HACCP نهتنها یک استاندارد بینالمللی برای اطمینان از ایمنی مواد غذایی است، بلکه به عنوان یک ابزار حیاتی در حفظ اعتبار برند، جلب اعتماد مشتریان و بهبود جایگاه رقابتی در بازار عمل میکند.

کاربرد HACCP در صنایع غذایی

در ادامه قصد داریم دو مورد از موارد کاربرد HACCP در صنایع غذایی بررسی کنیم.

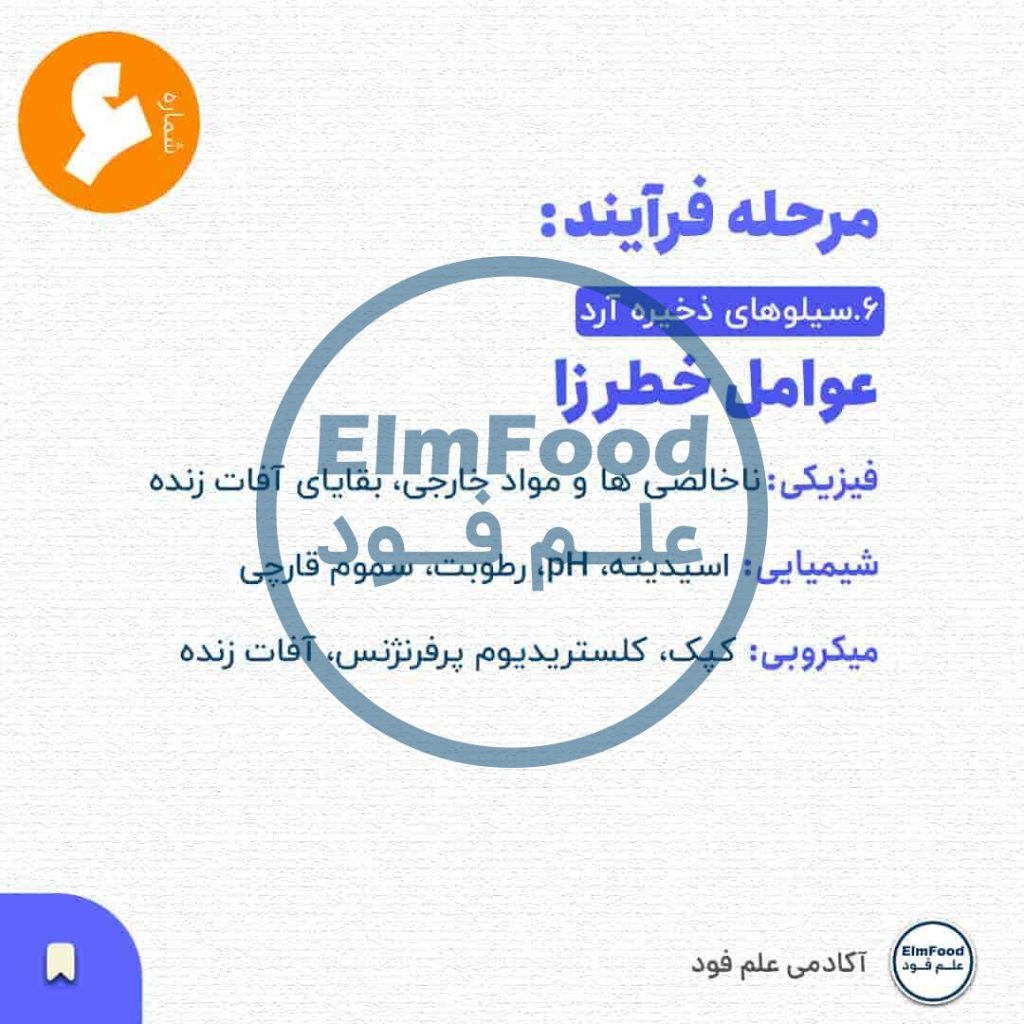

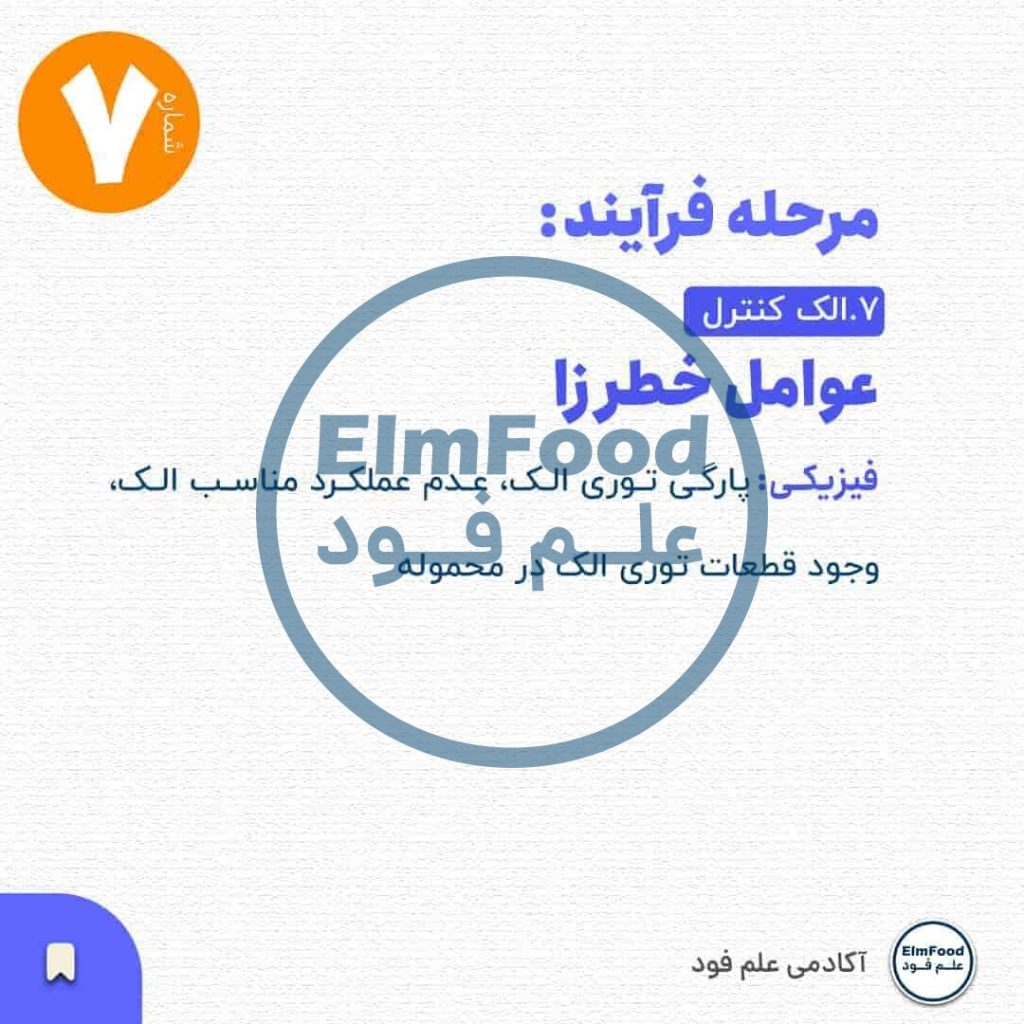

HACCP در خط تولید آرد

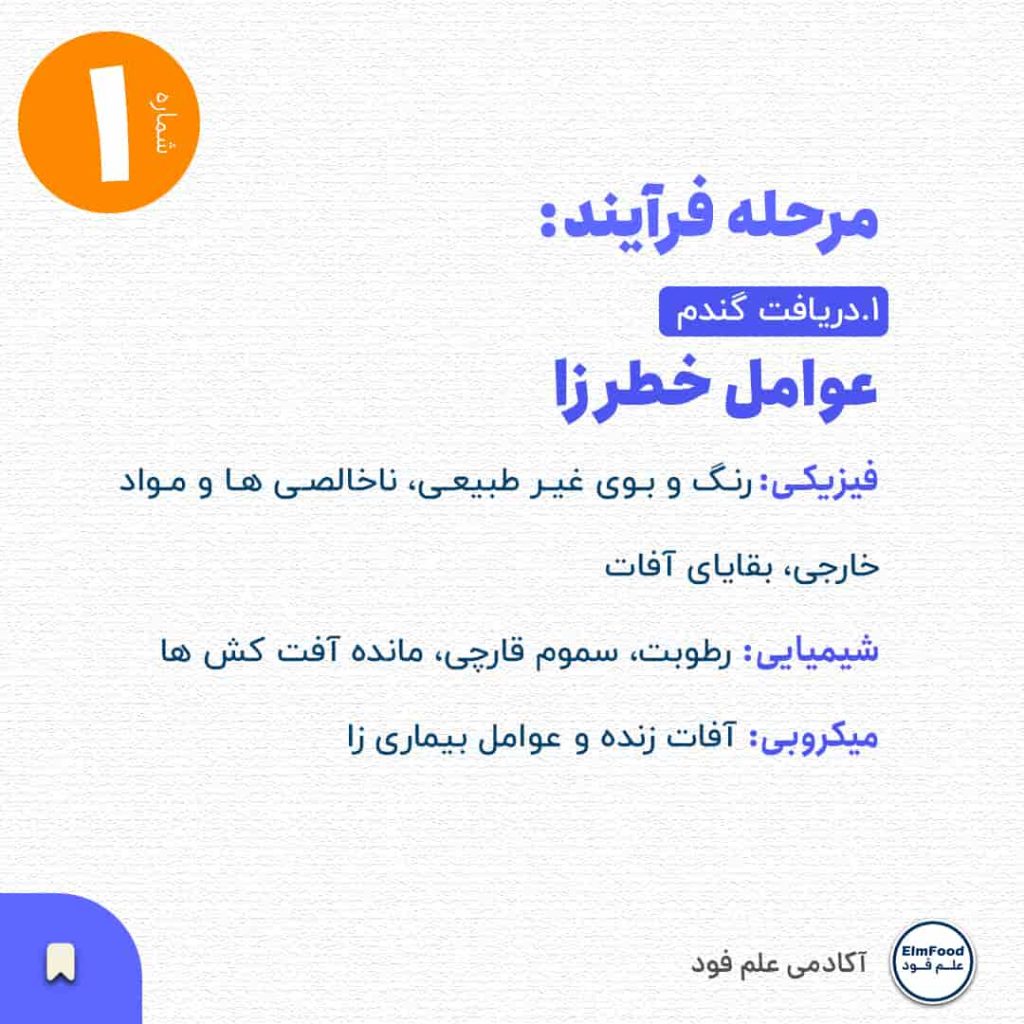

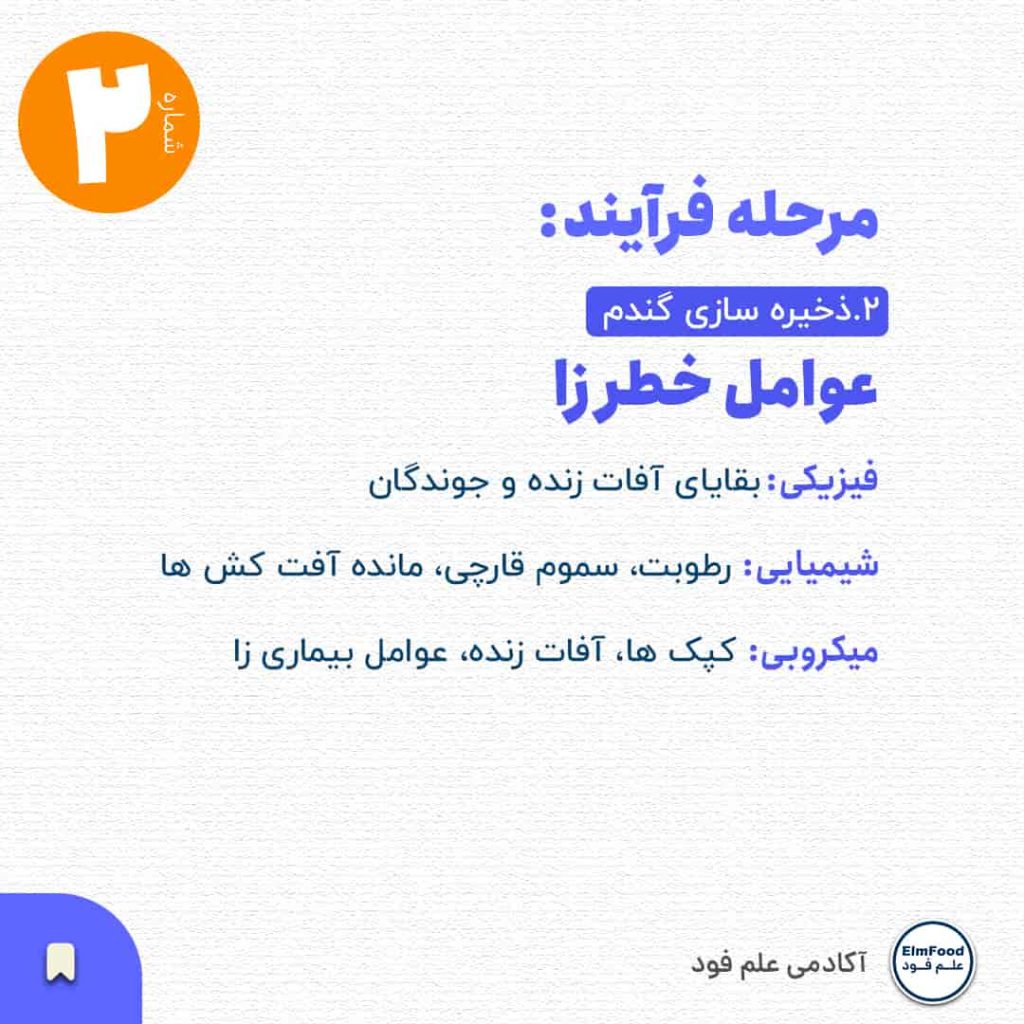

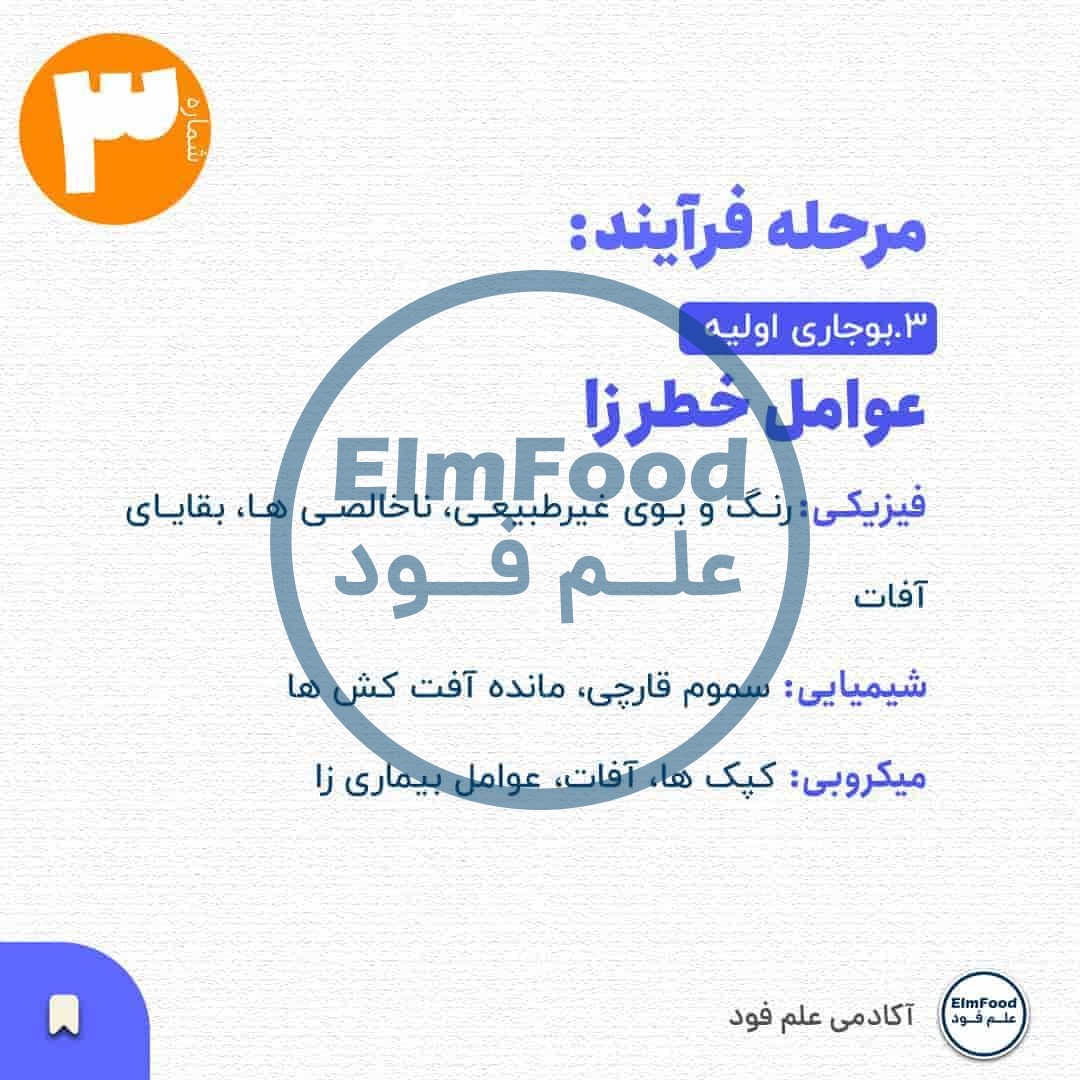

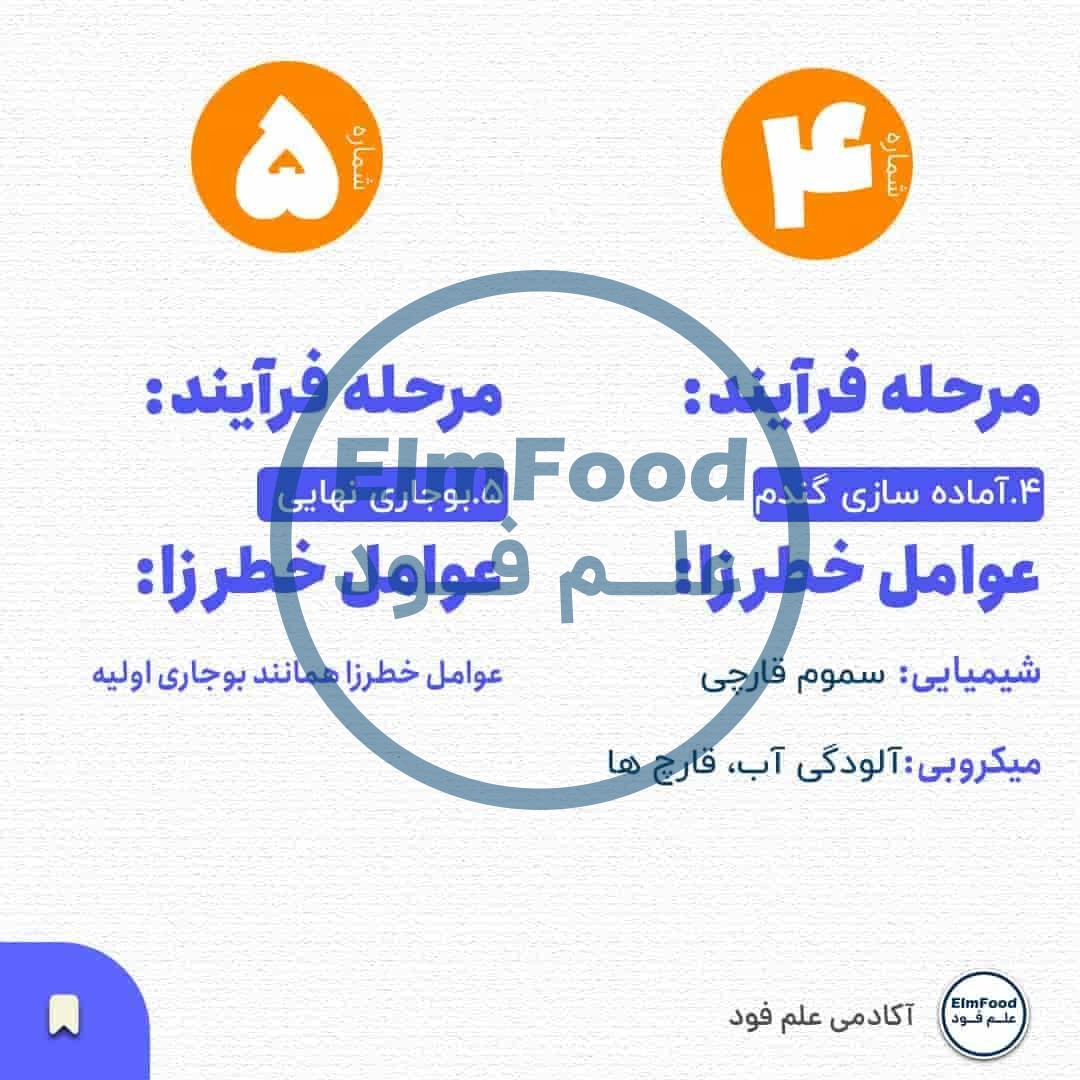

مطالعات متعدد بر انواع مخاطرات بیولوژیکی، شیمیایی و فیزیکی نشان داد، در مخاطرات بیولوژیکی آفت ها و کنه ها و قارچ ها بیشترین میزان آلودگی و در رتبه های بعدی باکتری های بیماری زا هستند و در مخاطرات شیمیایی بیشترین آمار مربوط به سموم قارچی و رطوبت و pH بودند. همچنین در بررسی مخاطرات فیزیکی بیشترین میزان آلودگی مربوط به ناخالصی ها و بقایای آفات زنده و نمونه برداری ها بودند. بیشترین نقاط کنترل بحرانی در مراحل مختلف، دریافت گندم، ذخیره سازی، بوجاری ثانویه، حالت بخشی یا آماده سازی گندم، بوجاری نهایی و سیلوهای ذخیره آرد ccp1 تا ccps را شامل شدند و کمترین نقاط کنترل بحرانی شامل الک کردن، آهن ربا و کد زدن ccp7 تا ccpg بودند.

از آنجا که افزایش تولید غلات به ویژه گندم مستلزم افزایش ذخیره سازی است. بنابراین موضوع حائز اهمیت در فرآیند ذخیره سازی ، حفظ کیفیت و جلوگیری از تغییرات نامطلوب در دانه می باشد. به منظور رسیدن به نتیجه مطلوب لازم است با استفاده از روش ها و سیستم های مدون آماده سازی و نگه داری صحیح و مناسب دانه، کیفیت و ارزش غذایی و صنعتی دانه را تا حد امکان حفظ نمود.

شناخت و آگاهی از ویژگی ها، ترکیبات واکنش هایی که در فرآیند آماده سازی و نگه داری انجام می شود، همچنین آفات انباری و نحوه ی مبارزه با آنها، آفت کش های مصرفی، کنترل میزان رطوبت به منظور جلوگیری از رشد قارچ ها، ، شیوه های مختلف نگه داری می توان در جهت دستیابی به نتیجه مطلوب موثر باشد.

همچنین ساختمان نامناسب انبارها و عدم رعایت شرایط خوب ساخت (GMP) در بسیاری از مطالعات بررسی شده کاملا مشهود بودند، کف انبارها خاکی و فاقد پوشش موزائیک ساختمان و یا سیمان بوده که شرایط مناسبی به منظور کاهش کیفیت دانه ها پدید می آورد. اقدامات بهداشتی به منظور نگه داری گندم و آرد در سیلو و انبار های ذخیره( GHP)، برنامه ریزی های لازم در جهت نظافت عمومی پرسنل، نظافت محیط بر اساس برنامه های زمان بندی شده و مدون بسیار حائز اهمیت می باشد. در ادامه مراحل خط تولید آرد که یکی از نمونه های کاربرد HACCP در صنایع غذایی می باشد و مخاطرات موجود در ان را در قالب تصویر بررسی خواهیم کرد.

مرحله اول خط تولید آرد

مرحله دوم خط تولید آرد

مرحله سوم خط تولید آرد

مرحله چهارم و پنجم خط تولید آرد

مرحله ششم خط تولید آرد

مرحله هفتم خط تولید آرد

مرحله هشتم خط تولید آرد