مراحل خط تولید ماکارونی چیست؟ آزمون های کنترل کیفیت ماکارونی چیست؟ ماکارونی به عنوان یک ماده غذایی دوست داشتنی محبوبیت خاصی در بین ما و به ویژه کودکان دارد. در این مطلب قصد داریم در مورد خط تولید ماکارونی و کنترل کیفیت ماکارونی اطلاعاتی در اختیار شما قرار دهیم تا شما با نحوه تولید این محصول دوست داشتنی آشنا شوید. تا پایان این مطلب همراه علم فود باشید.

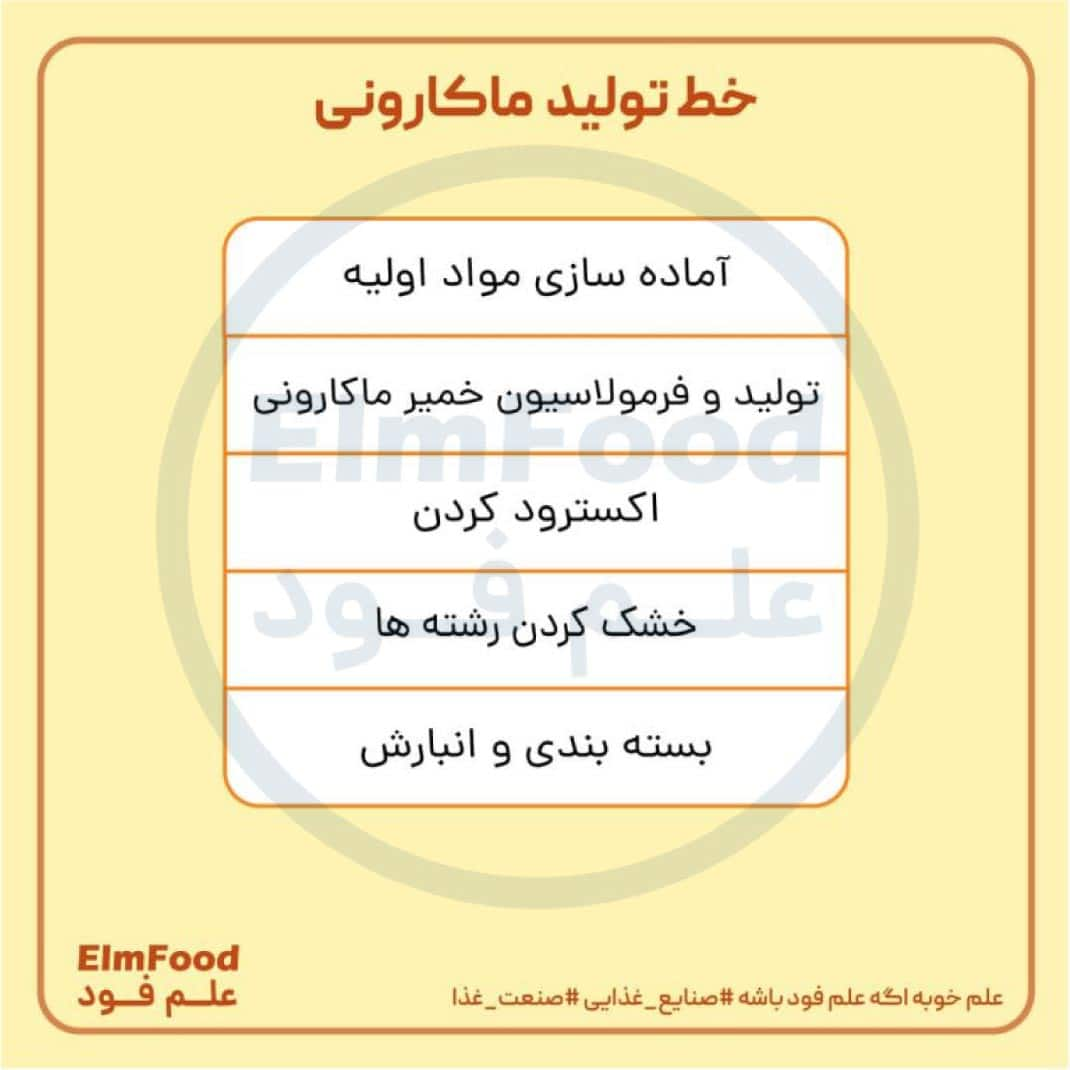

خط تولید ماکارونی در یک نگاه

۱.آماده سازی مواد اولیه برای خط تولید ماکارونی

سمولینا

بهترین ماکارونی از سمولینای گندم تریتیکوم دوروم که نوعی گندم سخت می باشد به دست می آید. این گونه از نظر گیاه شناسی تتراپلوئید با تعداد ۲۳ = 2n کروموزوم و ژنوم AABB می باشد. در حالی که گندم نان دارای ۴۲ = 2n کروموزوم بوده و نوعی هگزاپلوئید hست. جوانه زدن دانه در فعالیت های آنزیماتیک و بازدهی سمولینا اثر منفی دارد.

گندم دوروم مناسب برای ماکارونی باید به طور متوسط دارای ۱۵ -۴ درصد پروتئین و سمولینای حاصل از آن هم حدود ۱۳ تا ۱۳.۵ درصد پروتئین باشد. مقدار پروتئین باید حتما بیش از ۱۲ درصد و گلوتن مرطوب باید بیش از ۳۰ درصد باشد. سمولینای با پروتئین بالا و کیفیت گلوتن بالا دارای نشاسته کمتری است و بنابراین جذب آب آن یکنواخت تر است

رنگ سمولینای مناسب برای ماکارونی زرد تند و روشن می باشد که مربوط به گزانتوفیل گندم است. به طور کلی هر چه اندازه ذرات کوچکتر باشد رنگ آنها روشن تر است. وجود آنزیم لیپوکسیژناز در سمولینای ماکارونی سازی سیب از بین رفتن رنگ زرد مطلوب آن می شود، بنابراین این آنزیم در سمولینا باید در کمترین حد خود باشد. بدیهی است با افزایش درجه استخراج گندم میزان آنزیم لیپوکسی ژناز بیشتر می شود که نامطلوب است.

ورن هکتولیتر گندمهای دوروم بالاتر از گندم های مخصوص نان است. گندم هایی که وزن هکتولیتر بیش از ۷۸ کیلوگرم و عدد فالینگ آنها بیش از ۲۳۰ ثانیه باشد سمولینای مناسبی تولید می کنند. و نیز آردهایی که دارای زمان طولانیتر مخلوط شدن و هیدراتاسیون بیشتر هستند برای خط تولید ماکارونی بسیار مناسب هستند. حداکثر استفاده از ۱۰ درصد آرد سایر گونه های گندم جهت تولید ماکارونی مجاز است.

در فرایند تهیه سمولینا هدف بدست آوردن بیشترین مقدار سولینا و کمترین مقدار آرد است. عمل مشروط کردن به نحوی انجام می گیرد که رطوبت آندوسپرمی ۱۵ و رطوبت پوسته ۱۸ درصد باشد. سیستم آسیاب کردن دوروم فاقد غلتک های نرم کننده می باشد.

همچنین طی آسیاب کردن باید از آسیب دیدگی نشاسته جلوگیری شود زیرا در این صورت آسیب نشاسته، سبب نشت آمیلوز هنگام پخت گشته و در نتیجه مقدار نشاسته در آب بخت افزایش می یابد و این عمل بهم چسبیدن رشته ها می شود به همین دلیل در آسیابهای سمولینا تعداد غلتک های خرد کننده افزایش داده می شود

وجود ذرات درشت سمولینا به علت تاخیر در جذب آب موجب پیدایش لکه های سفید در محصول می شود. چنان چه اندازه ذرات درشت شوند مقدار بیشتری پوسته وارد سمولینا شده و در نتیجه مقدار خاکستر افزایش می یابد. در صورتی که نسبت گلوتنین به گلیادین در خمیر بیشتر باشد کیفیت پخت بهبود می یابد.

آب

آب لازم در خط تولید ماکارونی باید دارای شرایط بهداشتی مناسب و عاری از یون های فلزی باشد، چون این یون ها بر روی رنگ ماکارونی اثر نامطلوبی دارند. میزان آب افزوده شده باید در حدی باشد که با احتساب رطوبت آرد، رطوبت خمیر در حد ۳۱ درصد باشد. دمای مطلوب آب جهت تهیه خمیر ماکارونی حدود ۲۸°C است.

تخم مرغ

تخم مرغ، بعد از آرد مهمترین ماده اولیه فرآورده های Pasta و بویژه ماکارونی های تخم مرغی می باشد. مقدار تخم مرغ اضافه شده به این فرآورده ها ۵ تا ۶ درصد وزنی است. تخم مرغ در افزایش ارزش غذایی محصول، بهبود رنگ و کیفیت خمیر موثر است. سفیده تخم مرغ قابلیت بخت محصول با پتانسیل پخت را بهبود بخشیده، روی ثبات و پایداری محصولات خمیری اثر مثبت و فراوانی دارد در حالی که زرده تخم مرغ چنین اثری را ندارد بلکه بیشتر روی فرم پذیری خمیر، فشار اکسترودر و خروج بهتر و راحت تر خمیر اثر مثبتی دارد. بنابراین بهتر است در محصولات خمیری از تخم مرغ کامل استفاده نمود.

مواد افزودنی مجاز

گاهی اوقات می توان از مونوگلیسرید های تجارتی برای کم کردن چسبندگی خمیر و مقاومت آن در مقابل پخت اضافی استفاده نمود. گاهی نیز از دی سدیم استات استفاده می شود که یون های فلزی را مهار نموده و سبب بهبود رنگ آنها شده ونیز سبب تاخیر در اکسیداسیون آرد هم می شود

۲.مرحله تولید خمیر ماکارونی

فرایند تولید ماکارونی در خط تولید ماکارونی به یکی از دو روش غیر پیوسته و ناپیوسته انجام می شود:

تولید ماکارونی به روش غیرپیوسته

در این روش در خط تولید ماکارونی سمولینا پس از الک شدن با مقدار ۳۰-۲۵ درصد وزنی خود آب که دارای دمای ۳۲ تا ۳۸°C است، ترکیب شده و به مدت ۱۰ – ۱۵ دقیقه مخلوط می شود به حدی که رطوبت خمیر در انتهای عمل مخلوط کردن به۳۱ درصد برسد. مرحله بعدی از خط تولید ماکارونی ورز دادن با kneader است که خمیر ضمن حرکت به جلو تحت فشار قرار می گیرد.

سپس از روی خمیر رفع فشار شده و خمیر وارد قالب برس می شود و باز تحت فشار قرار می گیرد و هدف از اعمال فشار زیاد خروج حباب های ریز هوا از داخل شبکه گلوتن و در نتیجه استحکام رشته ها و براق شدن آنها و نیز جلوگیری از ریزش و ترک خوردن آنها طی خشک شدن می باشد. در جریان شکل دهی به خیر، دمای آن نباید از ۵۷ درجه سلسیوس تجاوز کند.

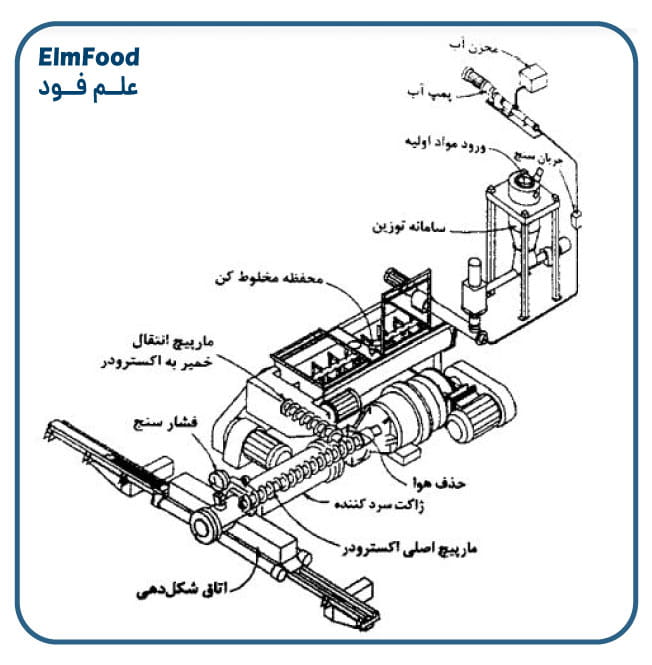

تولید ماکارونی به روش پیوسته

در این مرحله از خط تولید ماکارونی نیز ابتدا مواد اولیه مخلوط می شوند در انتهای تست مخلوط کن خمیر به داخل دستگاه اکسترودر منتقل می شود که در آن فشرده می شود فشار بالا موجب خروج هوا و شکل گیری خمیر به نحو مطلوب می شود و در ضمن سبب براق شدن خمیر می گردد.

در سیستم های مدرن تولید ماکارونی تمام و یا قسمتی از دستگاه مخلوط کن و پرس تحت خلا انجام می شود که باعث خروج حباب های هوای محبوس شده در داخل بافت خمیر، براق شدن، خوش رنگی و استحکام بافت رشته های ماکارونی می شود.

به طور کلی تولید ماکارونی و فرآورده های مشابه آن براساس عمل اکستروژن انجام می شود. پس از این مرحله از خط تولید ماکارونی خمیر قالبزنی می شود. امروزه از قالب های تفلونی استفاده می شود که نسبت به قالبهای برنجی دارای ضریب فرسایتی کمتر است.

۳.خشک کردن ماکارونی

یکی از مهم ترین مراحل خط تولید ماکارونی خشک کردن آن است در طی این مرحله هدف کاهش مقدار رطوبت ماکارونی از۳۱ درصد به ۱۰ درصد می باشد. برای خشک کردن ماکارونی های بلند از خشک کن های چند مرحله ای استفاده می شود.

در این مرحله از خط تولید ماکارونی مرحله اول رطوبت محصول از ۳۱ به ۲۴ درصد می رسد در طی این مرحله سطح خارجی محصول خشک شده و از کپکزدگی آن جلوگیری می شود. در مرحله دوم یا مرحله تعریق از هوای سردتر با رطوبت نسبی بالاتر (حدود ۹۵ درصد) برای مدت ۱.۵ ساعت استفاده می شود. استفاده از این روش سبب تسهیل خروج رطوبت قسمت های مرکزی ماکارونی می شود.

در مرحله بعدی از هوای خشک تر با رطوبت ۸۳ درصد و در مرحله آخر از هوای با رطوبت نسبی ۷۰ درصد استفاده می شود که طی آن رطوبت محصول به حد مطلوب می رسد. سرعت خشک کردن بستگی به شکل و ضخامت محصول، رطوبت، دما، سرعت گردش و رطوبت نسبی هوای خشک کن دارد

برای خشک کردن ماکارونی های کوتاه نیز محصول را به صورت لایه ای کم عمق روی سینی های غربالی می ریزند و آنها را داخل فر قرار می دهند. البته امروزه از سیستم مایکروویو نیز برای تسریع عمل خشک کردن استفاده می کند. اگر خشک کردن محصول به صورت آرام صورت گیرد سبب بالا رفتن رطوبت در گرمخانه می شود و کپک زدگی محصول و در نتیجه تغییر رنگ و ترش شدن آن می شود . باکتری Enterobacter Cloacae طی خشک کردن ماکارونی در آن گاز ایجاد نموده و سبب تورم رشته های آن می شود.

کنترل کیفیت ماکارونی

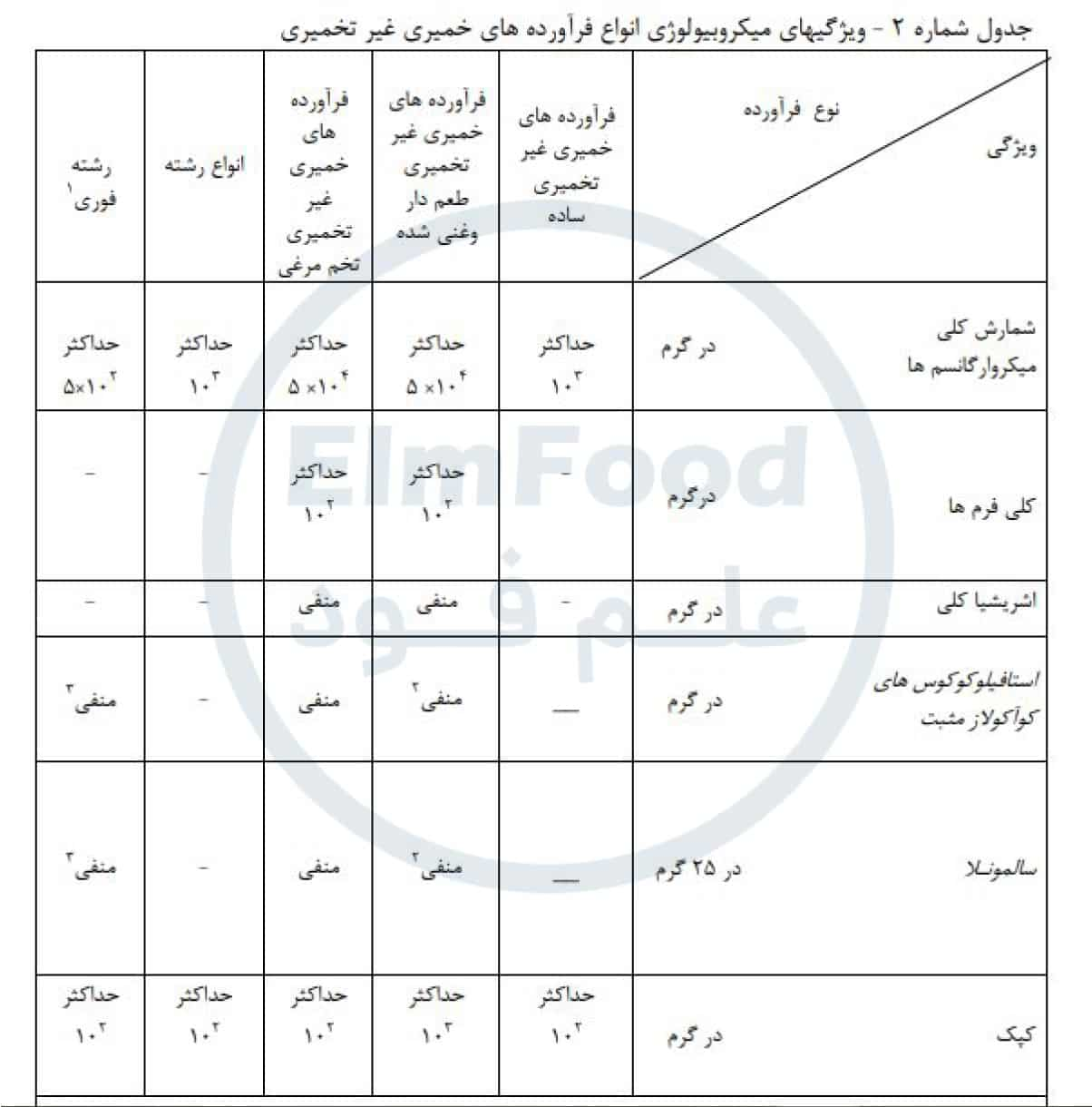

کنترل کیفیت ماکارونی و استاندارد ماکارونی طبق استاندارد ۲۳۹۳ است که در جدول زیر مشاهده میکنید.

ترک خوردن رشته های ماکارونی طی خشک کردن

ترک خوردن نتیجه انقباض و انبساط در لایه های مختلف رشته های ماکارونی طی مراحل خشک کردن در خط تولید ماکارونی است که در نتیجه تغییرات رطوبت و دما اتفاق می افتد. تا زمانی که سطح رشته ها خشک نشده باشد تبخیر ادامه می یابد، اما به تدریج طی عمل خشک کردن مقداری از مواد جامد محلول به سطح آمده و منافذ خروج رطوبت را می بندند و از آن پس خروج رطوبت غیر ممکن می شود.

در صورتی که فرآیند خشک کردن ادامه پیدا کند رطوبت موجود در لایه های داخلی باید به طریقی خارج شود که این کار با ایجاد ترک در سطح رشته در اثر انبساط بیشتر لایه های داخلی اتفاق می افتد.

ترک خوردن رشتههای ماکارونی پس از خشک کردن و در طی انبارداری

زمانی که خشک کردن رشته های ماکارونی متوقف می شود. چنان چه رطوبت لایه های داخلی بیشتر باشد برای ایجاد تعادل، رطوبت په سطح آمده و موجب انبساط آن می شود. از طرفی سطح رشته ها که از پیش در اثر متراکم شدن مواد جامد محلول منقبض شده نمی تواند به خوبی منبسط شود و در نتیجه ترک خوردگی ایجاد می شود. این نوع ترک خوردگی tension check نامیده می شود.

برای جلوگیری از ترک خوردگی رشته های ماکارونی باید تا آنجا که ممکن است حذف رطوبت تدریجی بوده و حتما مرحله تعریق در این فرایند گنجانده شود. pH مناسب برای ماکارونی حدود ۵.۵ تا ۶ است. برای اندازه گیری میزان شن و رسوبات در ماکارونی در کنترل کیفیت ماکارونی از Grit test استفاده می کنند.

کنترل کیفیت ماکارونی رو به صورت عملی یاد بگیر

مجموعه علم فود با همکاری یکی از آزمایشگاه های همکار غذا و دارو و سازمان دامپزشکی، دوره آزمایشگاه میکروبی مواد غذایی و آزمایشگاه شیمی مواد غذایی را به صورت کاملا عملی و تحلیلی تهیه کرده است. در این دوره آزمایش های مهم شیمی مواد غذایی از جمله جدول تغذیه ای مواد غذایی که جزء آزمایشات مهم هستند به صورت کاملا عملی آموزش داده شده است.

از مواردی که در دوره عملی آزمایشگاه شیمی آموزش داده شده میتوان به اندازه گیری پروتئین، چربی، قند، نمک، اسیدیته، خاکستر، دانسیته، رطوبت و آزمایشات مهم دیگر مانند اندازه گیری نشاسته در فراورده های گوشتی و اندازه گیری اسیدیته، پراکسید استخراجی روغن و اندازه گیری فیبر خام در مواد غذایی اشاره کرد.

همچنین در دوره آزمایشگاه میکروبیولوژی مواد غذایی سعی شده چالش های احتمالی در آزمایشگاه میکروبی مواد غذایی بررسی و راه حل هایی برای آن ارائه گردد. نحوه رقت سازی، ساخت محیط کشت، بررسی استاندارد، نحوه افزودن مکمل ها و نحوه کشت و شمارش میکروارگانیسم های مهم و مشترک بین مواد غذایی در این دوره آموزش داده شده است.بعد از گذراندن این دو دوره به کنترل کیفیت ماکارونی در بخش شیمی و میکروب مسلط خواهید شد. برای آشنایی با این دوره ها بر روی ثبت نام و شروع یادگیری دوره های شیمی و میکروب کلیک کنید.

دوره های تخصصی آزمایشگاه مواد غذایی

دوره آزمایشگاه شیمی مواد غذایی

آموزش صفر تا صد آزمایشگاه شیمی مواد غذایی به صورت عملی در سایت علم فود به همراه گواهینامه معتبر آموزشی

دوره آزمایشگاه میکروبی مواد غذایی

دوره تخصصی آزمایشگاه میکروبیولوژی مواد غذایی به همراه آموزش اصول تخصصی کار در آزمایشگاه مواد غذایی

دوره بدو استخدام مسئولین فنی صنایع غذایی

در دوره بدو استخدام مسئولین صنایع غذایی که در سایت علم فود به صورت ویدیویی و در بستر اپلیکشین ارائه شده است تمامی مباحث مهمی که مسئولین صنایع غذایی در بدو ورود به واحد تولیدی باید بدانند آموزش داده شده است. بعد از گذراندن دوره گواهی مورد تایید سازمان غذا و دارو با ۵ امتیاز ارائه میشود. برای آشنایی با دوره بر روی عکس زیر کلیک کنید:

دوست عزیز علم فودی اگر می خوای از دوره های تخصصی که علم فود برگزار میکنه باخبر بشی و کلی مطلب علمی در زمینه صنایع غذایی یاد بگیری علم فود رو در اینستاگرام هم دنبال کن (کافیه روی عکس زیر کلیک کنی تا وارد پیج علم فود بشی):

کتاب تکنولوژی مواد غذایی دکتر مسعود هماپور

2 پاسخ

سلام عرض ارادت دارم خدمت شما

یک سوال داشتم آیا مقدار آرد که مصرف میشه در مدت ۲۴ ساعت درماشین فرمی (مکارانی) آیا همان میزان محصول تولید میشود یا کم یازیاد

بر مثال :۱۵ تن ارد مصرف میکنیم آیا ۱۵ تن مکارانی تولید میشود؟

باسلام و احترام.

در فرآیند تولید ماکارونی، وزن محصول نهایی معمولاً کمی بیشتر از وزن آرد مصرفی خواهد بود. دلیل این افزایش وزن به اضافه شدن آب در مرحله خمیرسازی و گاهی افزودنیهای دیگر مثل تخممرغ یا مواد تقویتکننده بستگی دارد. اما این افزایش خیلی زیاد نیست و معمولاً به عوامل زیر وابسته است:

دلایل افزایش یا کاهش وزن محصول نهایی نسبت به آرد مصرفی:

افزودن آب:

در خمیرسازی، معمولاً ۲۵-۳۰ درصد وزن آرد بهصورت آب اضافه میشود. آب تا حد زیادی در فرآیند خشککردن تبخیر میشود، اما مقدار کمی از آن در محصول نهایی باقی میماند.

تبخیر آب در مرحله خشککردن:

در فرآیند خشککردن، ماکارونی رطوبت خود را از دست میدهد و معمولاً به ۱۰-۱۳ درصد رطوبت نهایی میرسد. این کاهش وزن جزئی است.

ضایعات تولید:

ممکن است مقداری از خمیر در طول فرآیند تولید، در قالبها، نوار نقالهها، یا بهعنوان تلفات (Trim) از دست برود. این ضایعات میتوانند وزن نهایی محصول را کاهش دهند.

مواد افزودنی (در صورت استفاده):

اگر در فرمول محصول موادی مانند تخممرغ، نشاسته یا سایر افزودنیها استفاده شوند، وزن نهایی افزایش پیدا میکند.

کیفیت آرد و فرایند تولید:

نوع آرد و میزان جذب آب آن نیز در وزن نهایی تأثیرگذار است. آردهایی که گلوتن بالاتری دارند، معمولاً آب بیشتری جذب میکنند و باعث کمی افزایش وزن محصول نهایی میشوند.

محاسبه تقریبی وزن نهایی:

اگر ۱۵ تن آرد مصرف شود و ۳۰ درصد وزن آرد آب اضافه شود، وزن خمیر تولیدشده حدود ۱۹.۵ تن خواهد بود.

پس از خشککردن و کاهش رطوبت به ۱۲ درصد، وزن نهایی ماکارونی معمولاً به حدود ۱۵.۵-۱۶ تن میرسد (با فرض ضایعات کم).