CIP در صنایع غذایی چیست؟ سلام به شما دوست عزیز علم فودی. ممنونیم که علم فود رو برای آشنایی با CIP در صنایع غذایی انتخاب کردید. تا پایان این مطلب با علم فود همراه باشید.

اصول عملیات CIP

از آنجا که شیر و فراورده های آن محیط بسیار مناسبی برای رشد میکروارگانیسمها هستند، شست وشو و ضدعفونی تجهیزات امری ضروری است. عملیات شست وشوی ماشین آلات در سیستم های مداوم و در فواصل زمانی معین انجام میگیرد اما در سیستم های غیرمداوم بعد از اتمام هر مرحله کاری انجام میشود.

مواد شیمیایی پاک کننده در CIP

در عملیات CIP در صنایع غذایی، از مواد شیمیایی پاک کننده استفاده میشود. این ترکیبات باید دارای ویژگی های زیر باشند:

ـ کارایی لازم برای تمیز کردن را داشته باشند؛

ـ برای پرسنل زیان آور نباشند؛

ـ باعث خوردگی تجهیزات نشوند؛

ـ پساب تولیدی از این مواد، برای محیط زیست زیان آور نباشد.

مواد شوینده مورد استفاده از دو نوع قلیایی و اسیدی هستند:

سود (سدیم هیدروکسید) یک ترکیب رایج درهمه شوینده ها است. این ترکیب اثر خوبی بر روی لکه های چربی داشته، ضمن اینکه خاصیت باکتری کشی هم دارد. نیتریک اسید و فسفریک اسید، اسیدهای مورد استفاده برای سیستم شست وشو هستند. در روشCIP بدون اینکه دستگاه ها و تجهیزات باز شوند، با استفاده از گردش آب و محلول های پاک کننده عمل شست وشو انجام میشود.

برای انجام رضایت بخش عملیات CIP در صنایع غذایی تجهیزات باید از جنسی ساخته شوند که نسبت به مواد ضدعفونی و پاک کننده مقاومت کافی داشته باشند و نیز طراحی آنها به گونه ای باشد که هیچ بخشی از سیستم غیرقابل عبور برای مواد شوینده نباشد.

عوامل موثر CIP خوب در صنایع غذایی

قبل از انجام عملیات CIP باید شیر باقیمانده درمسیر خطوط تولید را توسط آبی که به داخل لوله ها فرستاده میشود، بازیابی وجمع آوری کرد. این کار باعث کاهش ضایعات و تسهیل عملیات شست و شو میشود همچنین مشکلات دفع فاضلاب کمتر میشود. برای انجام یک عملیات CIP موفق باید موارد زیر به دقت محاسبه و کنترل شود:

غلظت محلول شوینده در CIP

غلظت محلول سود ۲ـ۱ درصد و غلظت اسید بین۰.۸ تا ۱/۲درصد است.

دمای فرایند در CIP

دمای سود حدود ۷۵ درجه سلسیوس و برای اسید حدود ۶۵ درجه سلسیوس است.

زمان انجام فرایند CIP

براساس روش به کار رفته متغیر است.

فشار فرایند در CIP

فشار محلول های شوینده در عملیات CIP نسبت به فشار حرکت شیر ۲۵ـ۲۰ درصد بیشتر است.

تفاوت CIP برای سطوح گرم و سطوح سرد

در عملیات CIP برنامه ریزی شست وشوی مخازن، لوله ها و سایر تجهیزاتی که گرم نمیشوند با پاستوریزاتور و سایر سطوحی که گرم میشوند، متفاوت است. تفاوت اصلی این دو نوع سیستم وجود مرحله شست وشو با اسید در خط تولید دارای سطوح گرم است. زیرا برای حذف پروتئین های سوخته از جدار تجهیزات باید از یک پاک کننده اسیدی کمک گرفت.

انواع CIP در صنایع غذایی

شست و شوی درجا (متمرکز)

عملیات CIP به دو روش متمرکز و غیرمتمرکز انجام میشود:

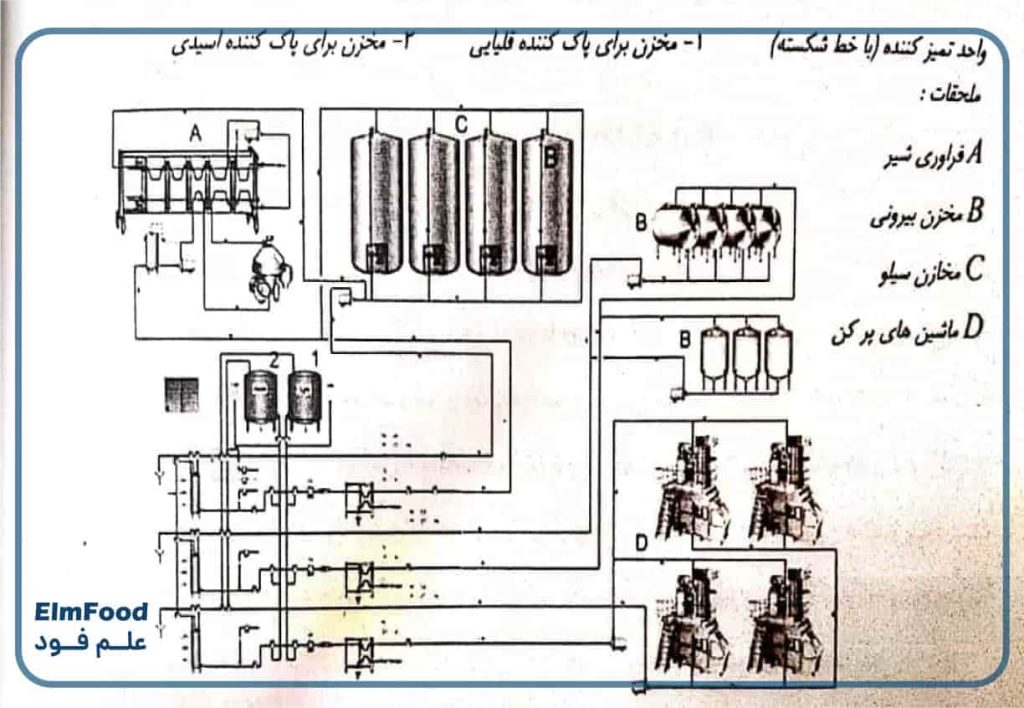

روش متمرکز در واحدهای کوچک لبنی با خطوط کوتاه استفاده میشود. آب و مواد شوینده به وسیله پمپ از مخازن ذخیره در ایستگاه مرکزی به مسیرهای مختلف CIP روانه میشوند.در این سیستم آب و محلول های پاک کننده از مخازن ذخیره به طرف ایستگاه مرکزی پمپ شده و در انجا به صورت گرم در مخازن ایزوله نگهداری میشوند. آب شست و شوی نهایی در تانک مخصوصی جمع اوری شده و به عنوان اب شست و شوی اولیه بعد از فرایند بعدی از ان استفاده خواهد شد.

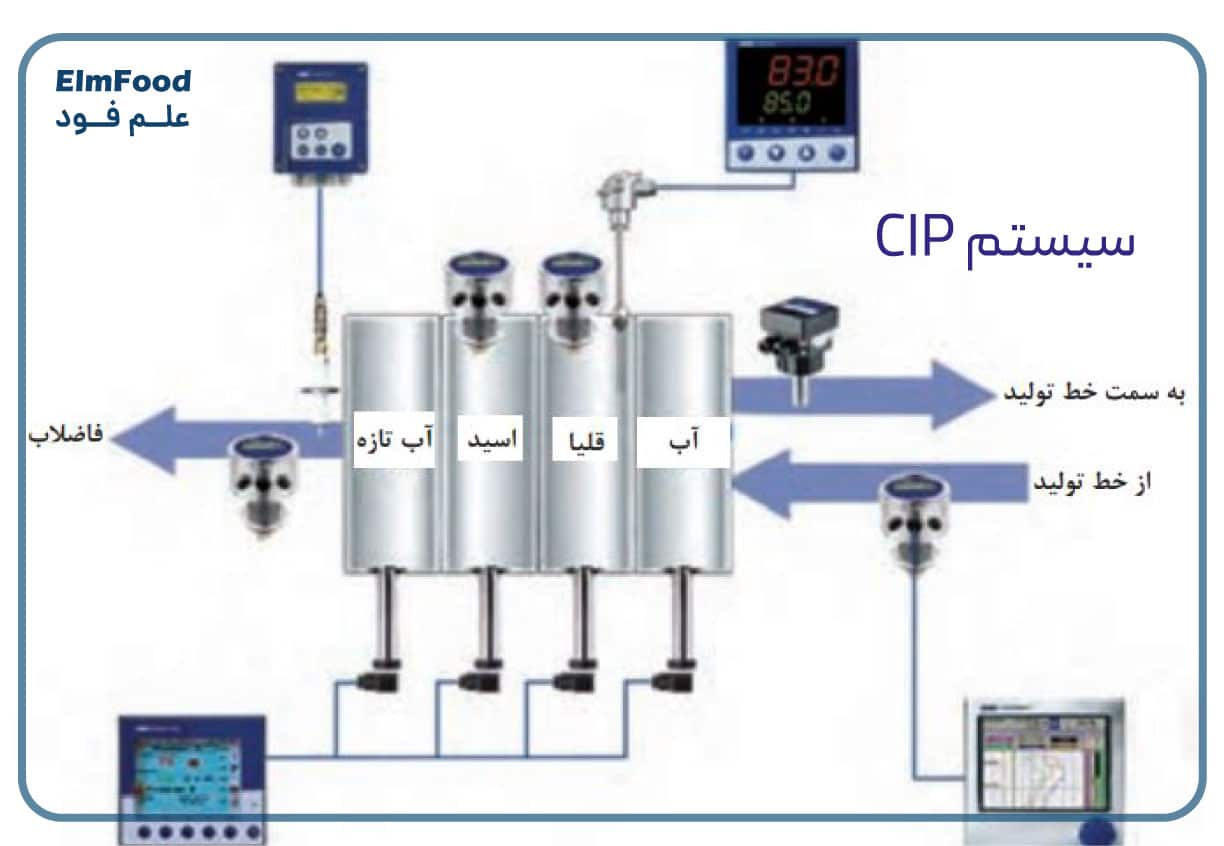

مخلوط آب و شیر حاصل از آبشویی اولیه در مخزن مخصوصی جمع اوری میشود. بعد از چند بار استفاده، محلول های پاک کننده که کثیف شده اند، باید تخلیه شوند و مخزن انها شسته و با محلول تازه پر شود. برای جلوگیری از خطر آلودگی حتما باید تانک های خالی آب را در دوره های معین تمیز کرد. شکل زیر، یک نمونه ایستگاه مرکزی شست وشوی درجا را نشان میدهد. این ایستگاه به صورت خودکار عمل میکند. مخازن برای تنظیم سطح مایعات دارای الکترودهای مخصوصی می باشند و جریان محلول های پاک کننده با یک وسیله حساس کنترل میشود.

شست و شوی درجا (غیرمتمرکز)

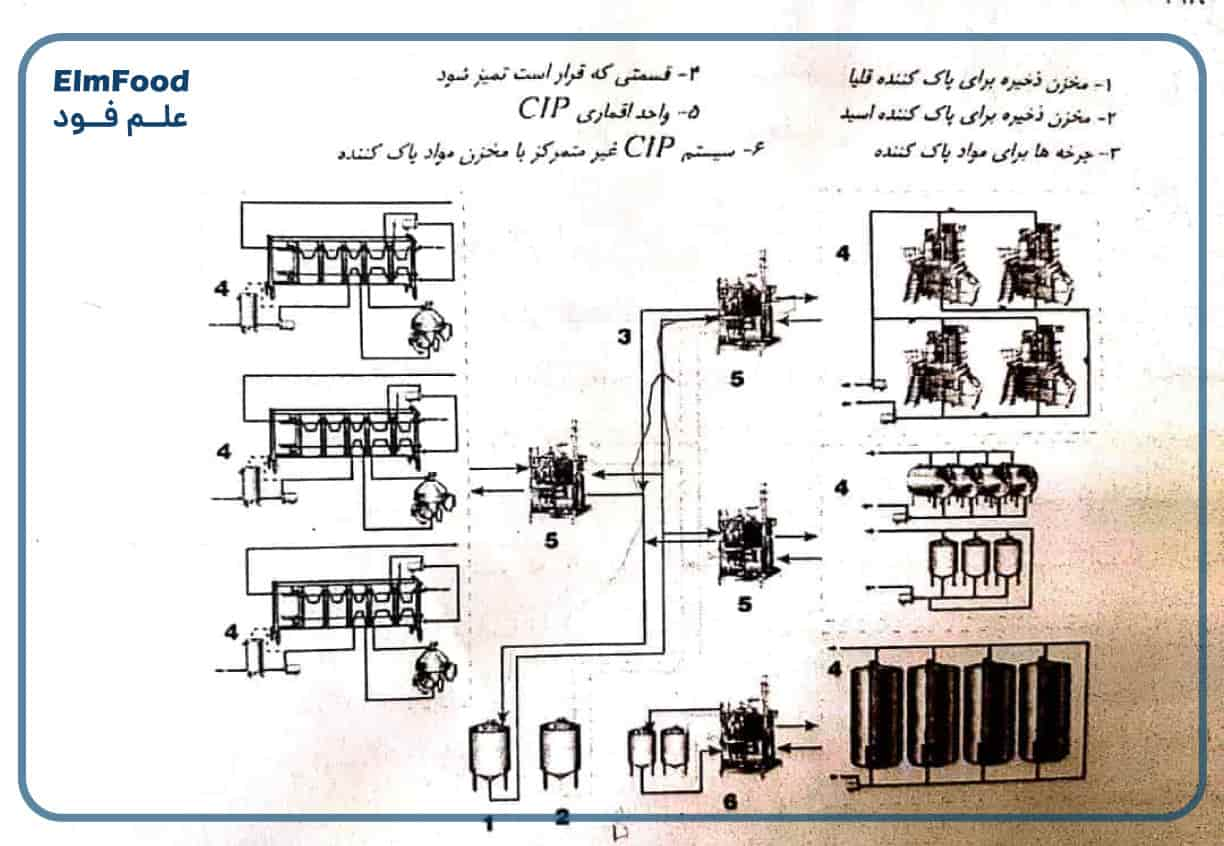

روش غیرمتمرکز در کارخانه های بزرگ لبنی که فواصل بین یک سیستم مرکزی ومسیر اطراف برای CIP طولانی باشد مناسب است. پس در این وضعیت تعدادی واحد کوچکتر CIP به جای یک سیستم متمرکز احداث میشوند. این سیستم دارای فاضلاب تولیدی کمی است، بنابراین آسیب کمتری به محیط زیست وارد می کند.

در این حالت تعدادی واحدهای کوچکتر که نزدیک به تجهیزات بخش های مختلف فرایند قرار گرفته اند، جایگزین ایستگاه های بزرگ مرکزی می شوند. این سیستم نیز دارای یک ایستگاه مرکزی برای نگهداری، تنظیم، تهیه غلظت و گرم کردن مواد پاک کننده قلیایی است، که باید بین بخش های مجزا و مختلف شست وشوی درجا در یک خط اصلی توزیع شوند. تهیه آب و حرارت دادن آن (در صورت لزوم پاک کننده اسیدی) به طور ناحیه ای در ایستگاه های فرعی انجام می شود.

اصول کار این ایستگاه ها انجام دقیق مراحل مختلف عملیات شست وشو با استفاده از حداقل میزان مواد پاک کننده است که قادر به شست و شو و نظافت کامل تجهیزات باشند. برای راندن مواد پاک کننده به داخل خط تولید با سرعت زیاد از یک پمپ گردشی قوی استفاده می کنند. در شکل اولین مرحله از عملیات شست وشو در یک مخزن (سیستم غیر مداوم به وسیله آب را نشان می دهد.

آب از یک واحد تبادل حرارت عبور کرده و گرم می شود و سپس وارد مخزن می شود زمانی که حجم آب به مقدار مورد نظر رسید، جریان ورودی قطع و جریان آب به داخل مخزن شروع می شود.

سپس برنامه تغییر کرده و آب به صورت چرخشی در داخل تانک گردش می کند. مرحله بعد پر کردن مخزن از مواد پاک کننده، با آب و اسید است که از خط اصلی وارد می شوند. در هر مرحله تناوب اعمال شست وشو در اصل مشابه اند. آب استفاده شده و مواد پاک کننده و اسید بعد از شست و شو به طرف مخازن جمع آوری و یا به سوی فاضلاب کار خانه هدایت می شوند و مواد پاک کننده قلیایی دوباره به طرف خط اصلی پمپ می شوند.

این سیستم محاسن زیادی دارد. مصرف آب و بخار در این روش بسیار کم است و بقایای شیر حاصل از اولین آب شویی به شکل غلیظ شده به دست می آید. این روش بار فاضلاب را در مقایسه با نوع متمرکز که مقدار مصرف مایعات زاید است کاهش می دهد.

برنامه CIP برای یک پاستوریزه کننده با اجزای داغ

۱ .آبکشی با آب داغ برای تقریبا ۱۰ دقیقه

۲ .استفاده از محلول قلیایی با غلظت ۵/۰ – ۵/۱ %برای تقریبا ۳۰ دقیقه در دمای ۷۵ درجه سلسیوس

۳ .آبکشی برای حذف باقیمانده قلیا با آب داغ برای تقریبا ۵ دقیقه

۴ .استفاده از محلول اسید نیتریک با غلظت ۵/۰ – ۱ %برای تقریبا ۱۵ دقیقه در دمای ۷۰ درجه سلسیوس

۵.آبکشی متعاقب با آب سرد

۶ .خنک کردن تدریجی با آب خنک برای تقریب ۸ دقیقه

برنامه CIP برای مسیر لوله ها، مخازن و دیگر اجزای سرد

۱ .شستشو با آب گرم برای ۳ دقیقه

۲ .استفاده از محلول های قلیایی با غلظت ۵/۰ – ۵/۱ %در دمای ۷۵ درجه سلسیوس برای تقریبا ۱۰ دقیقه

۳ .شستشو با آب گرم برای تقریبا ۳ دقیقه

۴ .ضد عفونی با آب داغ ۹۰ – ۹۵ درجه سلسیوس برای ۵ دقیقه

۵.خنک کردن تدریجی با آب برای تقریبا ۱۰ دقیقه (معمولا خنک کردن برای مخازن انجام نمی گیرد)

روش استفاده از پرسیدین در CIP

ضدعفونی کردن با پرسیدین در هر کارخانه دارای روش و دستورالعمل جداگانه ای است. در روش CIP با پرسیدین، محلول رقیق شده از پرسیدین در آخرین مرحله از عملیات ضدعفونی و به جای استفاده از آب داغ یا بخار آب داغ (آب استریل) در مسیر جریان مواد جاری و سیرکوله میگردد. پرسیدین رقیق شده در مدت زمان مشخص وکوتاه و در دمایی بین ۷ تا ۴۰ درجه سانتیگراد سیرکوله میگردد.

رقت و میزان پرسیدین در هرکارخانه با توجه به شرایط خط تولید و نوع میکروارگانیسم شاخص در آن صنعت تعیین میگردد. استفاده از پرسیدین به جای آب داغ علاوه بر خواص ضدعفونی مناسبتر، خاصیت حذف رسوبات و املاح کلسیم، منیزیم و رسوبات اگزالاتی را نیز در پی دارد و قطعا دارای هزینه کمتری نسبت به تولید و جاری کردن آب جوش در خطوط دارد.

همچنین استفاده از این ماده، تبعات مناسبی را به لحاظ استفاده کمتر از اسید های معدنی اسید نیتریک و اسید فسفریک دارد. پرسیدین به شکل رقیق شده با آب و در دمای محیط کاربری میشود و لذا هیچگونه انرژی و هزینه جانبی در مقایسه با هزینه و زمان داغ کردن آب در مرحله آب استریل نهایی ندارد. استفاده از این ماده میزان مصرف آب، زمان سیرکولاسیون را کاهش داده و مهمتر از همه نسبت به آب داغ، اثرگذاری به مراتب بیشتری در نابودی میکروارگانیسمها در مرحله CIP در خطوط تولید محصولات غذایی دارد.

C&D در صنایع غذایی چیست؟

C&D در صنایع غذایی مخفف عبارت Cleaning & Disinfection به معنای تمیز کردن و ضدعفونی کردن است. این فرآیند یکی از مهمترین مراحل در برنامههای بهداشت و ایمنی مواد غذایی محسوب میشود که با هدف حذف آلودگیهای فیزیکی، شیمیایی و میکروبی از سطوح تجهیزات، ابزارها و محیط تولید انجام میگیرد.

مراحل انجام C&D در صنایع غذایی

فرآیند C&D در صنایع غذایی شامل مراحل زیر است:

- پیش تمیزکاری: حذف زبالهها و بقایای درشت مواد غذایی از روی سطوح

- تمیز کردن: استفاده از مواد شوینده قلیایی یا اسیدی به منظور پاکسازی چربیها، پروتئینها و سایر آلودگیهای قابل مشاهده

- آبکشی اولیه: شستشو با آب برای حذف بقایای مواد شوینده

- ضدعفونی کردن: استفاده از مواد ضدعفونیکننده شیمیایی مانند هیپوکلریت سدیم یا ترکیبات بر پایه کلر برای از بین بردن میکروارگانیسمهای مضر

- آبکشی نهایی: حذف باقیمانده مواد ضدعفونیکننده با استفاده از آب آشامیدنی

- خشک کردن: خشک کردن سطوح به منظور جلوگیری از رشد مجدد میکروارگانیسمها

اهمیت C&D در صنایع غذایی

اجرای صحیح فرآیند C&D نقش مهمی در کنترل ایمنی مواد غذایی دارد و از آلودگی متقاطع و رشد میکروبی در خطوط تولید جلوگیری میکند. این فرآیند مطابق با استانداردهای بینالمللی مانند HACCP و ISO 22000 اجرا میشود و به افزایش کیفیت، ایمنی و ماندگاری محصولات غذایی کمک میکند. C&D یکی از الزامات اساسی در برنامههای کنترل کیفیت و ایمنی مواد غذایی بوده و اجرای دقیق آن، تضمینکننده سلامت مصرفکنندگان و مطابقت با استانداردهای بهداشتی است.

گذراندن دوره HACCP برای شناسایی و مدیریت خطرات بهداشتی در تولید مواد غذایی ضروری است. این دوره به متخصصان کمک میکند تا فرآیندهای کنترل کیفیت را بهبود بخشند و سلامت مصرفکنندگان را تضمین کنند. برای ورود به صفحه دوره، بر روی عکس زیر کلیک کنید:

تفاوت CIP و C&D چیست؟

C&D و CIP دو روش برای تمیز کردن و ضدعفونی کردن تجهیزات در صنایع غذایی هستند که هر کدام کاربردهای خاص خود را دارند. تفاوت اصلی آنها در نحوه انجام فرآیند و نوع تجهیزات مورد استفاده است.

تعریف CIP و C&D در یک نگاه

C&D به معنای Cleaning & Disinfection یا تمیز کردن و ضدعفونی کردن است که به صورت دستی یا با استفاده از ابزارهایی مثل برس، اسفنج و مواد شوینده انجام میشود. این روش بیشتر برای سطوح باز، تجهیزات جداشدنی و محیطهایی مثل میزهای کار، دیوارها و کف سالنهای تولید استفاده میشود.

CIP به معنای Cleaning in Place یا تمیز کردن در محل است که بدون نیاز به جدا کردن تجهیزات انجام میشود. در این روش، سیستمهای بسته مثل لولهها، مخازن و دستگاههای تولید مایعات با استفاده از محلولهای شوینده و ضدعفونیکننده به صورت خودکار و بدون دخالت دست تمیز میشوند.

تفاوتهای اصلی CIP و C&D در یک نگاه

| ویژگی | C&D | CIP |

|---|---|---|

| نحوه انجام | دستی یا نیمهخودکار | کاملاً خودکار و بدون نیاز به دخالت دست |

| تجهیزات هدف | سطوح باز و تجهیزات جداشدنی | سیستمهای بسته مثل لولهها و مخازن |

| سرعت | زمانبر | سریعتر و بهینهتر |

| مصرف آب و مواد شوینده | بیشتر | کمتر |

| دقت در تمیزکاری | وابسته به نیروی انسانی | یکنواخت و دقیق |

| خطر آلودگی مجدد | بیشتر | کمتر به دلیل عدم تماس دستی |

دوره بدو استخدام مسئولین فنی صنایع غذایی

در دوره بدو استخدام مسئولین صنایع غذایی که در سایت علم فود به صورت ویدیویی و در بستر اپلیکشین ارائه شده است تمامی مباحث مهمی که مسئولین صنایع غذایی در بدو ورود به واحد تولیدی باید بدانند آموزش داده شده است. بعد از گذراندن دوره گواهی مورد تایید سازمان غذا و دارو با ۵ امتیاز بازآموزی ارائه میشود. برای آشنایی با دوره بر روی عکس زیر کلیک کنید:

دوست عزیز علم فودی اگر می خوای از دوره های تخصصی که علم فود برگزار میکنه باخبر بشی و کلی مطلب علمی در زمینه صنایع غذایی یاد بگیری علم فود رو در اینستاگرام هم دنبال کن (کافیه روی عکس زیر کلیک کنی تا وارد پیج علم فود بشی):